Dalam pengoperasian peralatan industri sehari-hari, selang hidrolik memainkan peran penting dalam mengangkut cairan hidrolik.

Memilih material yang salah dapat menyebabkan kebocoran selang hidrolik dan penurunan efisiensi, atau bahkan kegagalan peralatan dan kecelakaan. Jangan khawatir! Hari ini, Sinopulse akan menjelaskan berbagai material yang digunakan untuk selang hidrolik dan cara memilihnya, membantu Anda mengurangi biaya operasional dan meminimalkan waktu henti peralatan.

Apa itu selang hidrolik dan jenis-jenisnya?

Selang hidrolikSelang oli bertekanan tinggi, juga dikenal sebagai selang karet, merupakan pembuluh darah sistem hidrolik yang menyalurkan fluida dan tekanan. Secara umum, selang bertekanan tinggi juga mencakup selang yang digunakan untuk mengalirkan air, uap, dan cairan kimia.

Selang hidrolik dibagi menjadi selang karet, selang logam bergelombang, dan selang PTFE.

Selang hidrolik karet: Selang tahan minyak biasanya memiliki lapisan karet bagian dalam dan luar yang terbuat dari karet kloroprena. Selang tahan asam, alkali, dan suhu tinggi terbuat dari EPDM, karet kloroprena, atau karet silikon. Lapisan karet bagian dalam dan luar biasanya dijalin atau dililit dengan kawat baja, dengan satu hingga empat lapisan jalinan.

Selang logam bergelombang: Selang logam adalah bellow baja tahan karat yang dijalin (atau dililit) dengan satu atau lebih lapisan kawat atau jaring baja tahan karat. Selang ini tahan korosi, tahan suhu tinggi (-235°C hingga 500°C), dan tahan tekanan tinggi (32 MPa).

selang PTFE: Selang PTFE terdiri dari tabung bagian dalam PTFE dan penguat kawat baja tahan karat. Tahan korosi (tahan terhadap aqua regia dan semua pelarut organik), tahan suhu tinggi (-60℃—250℃), dan tahan tekanan tinggi (35Mp).

Selang Hidrolik Termoplastik: Selang termoplastik adalah jenis selang yang terbuat dari termoplastik yang dapat dipanaskan hingga 120 derajat dan digerakkan oleh tekanan air atau pneumatik. Selang ini memiliki karakteristik ringan, tahan tekanan, dan tahan korosi.

Konstruksi Selang Hidrolik Karet

Selang hidrolik terutama terdiri dari tabung dalam, tabung tengah (opsional), lapisan penguat (kawat baja atau material penguat lainnya), dan tabung penutup. Tabung dalam memastikan media yang disalurkan dapat menahan tekanan tertentu sekaligus melindungi kawat baja dari korosi. Tabung penutup melindungi lapisan penguat dari jenis kerusakan lainnya. Lapisan penguat berfungsi sebagai material struktural, memberikan kekuatan dan memungkinkan selang menahan tekanan operasi yang lebih tinggi.

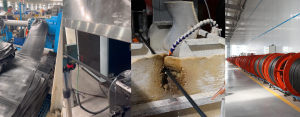

Aplikasi Selang Hidrolik

Selang hidrolik banyak digunakan dalam dukungan hidrolik tambang, ekstraksi ladang minyak, teknik konstruksi, pengangkatan dan transportasi, penempaan metalurgi, peralatan pertambangan, kapal, mesin cetak injeksi, mesin pertanian, berbagai peralatan mesin, dan sistem hidrolik mekanis dan otomatis di berbagai sektor industri.

Masalah yang dapat timbul akibat pemilihan bahan selang hidrolik karet yang salah:

Kebocoran

Kerusakan selang: Tabung bagian dalam atau luar pecah akibat keausan, korosi, atau kerusakan mekanis.

Kerusakan akumulasi tekanan pulsa: Denyut tekanan frekuensi tinggi jangka panjang menyebabkan kelelahan material.

Meletus

Efek suhu: Kekuatan material selang menurun pada suhu tinggi dan menjadi getas pada suhu rendah.

Kerusakan mekanis eksternal: Pelemahan lokal akibat gesekan, tekanan, atau pembengkokan berlebihan selama pemasangan.

Retakan permukaan atau terkelupasnya lapisan luar

Penuaan ozon/UV: Paparan ozon atau sinar matahari dalam jangka panjang menyebabkan karet yang mengeras retak.

Korosi kimia: Paparan minyak, pelarut, atau bahan kimia menyebabkan degradasi lapisan luar.

Kerapuhan suhu rendah: Hilangnya elastisitas karet pada suhu rendah, mengakibatkan retakan saat ditekuk.

Ekspansi atau deformasi selang

Ekspansi tekanan tinggi: Melebihi tahanan tekanan selang akan menyebabkan selang memuai.

Pelunakan suhu tinggi: Suhu oli yang berlebihan menyebabkan karet melunak dan kehilangan daya dukungnya.

Keausan internal: Partikel cairan dan kotoran mengikis ban dalam, menyebabkan tonjolan lokal.

Ban dalam terkelupas atau tersumbat

Kontaminasi cairan: Kotoran dalam cairan (serutan logam, air) menyebabkan korosi atau terkelupasnya ban dalam.

Kompatibilitas cairan: Ketidakcocokan cairan dengan bahan selang (misalnya, beberapa oli sintetis bereaksi dengan karet).

Berdiri tegak: Ban dalam selang melekat pada selang karena tidak digunakan dalam jangka waktu lama, sehingga menyebabkan selang terkelupas dan terbentuk serpihan.

Cara memilih bahan selang hidrolik karet yang tepat

Media yang disalurkan oleh selang hidrolik karet menentukan pilihan bahan ban dalam

Saat mempertimbangkan kompatibilitas cairan hidrolik dengan selang, hal pertama yang perlu dipertimbangkan adalah konstruksi tabung inti. Ada banyak pilihan material tabung inti, dengan lima yang paling populer adalah karet nitril (NBR, juga dikenal sebagai Buna), neoprena, monomer etilena propilena diena (EPDM), fluoroelastomer (Viton), dan termoplastik, dengan NBR sebagai yang paling umum digunakan.

Bahasa Inggris adalah material yang sangat serbaguna dan berkinerja baik di sebagian besar lingkungan fluida hidrolik. Varian NBR terhidrogenasi juga dapat berfungsi dengan baik dalam fluida berbasis air.

Namun, NBR (Karet Nitril Butadiena) biasa akan membengkak, melunak, dan retak seiring waktu akibat siklus termal dan oksidasi saat terkena air atau glikol air. Hal ini secara bertahap mengurangi kekuatan mekanis selang dan pada akhirnya dapat menyebabkan kerusakan.

Untuk cairan hidrolik berbasis air, Plastik adalah pilihan yang baik. Pernahkah Anda memperhatikan bahwa selang hisap pompa dan "selang truk" seringkali berjenis sama? Banyak yang terbuat dari karet EPDM dan bahkan dapat digunakan di lingkungan vakum.

EPDM (Etilen Propilena Diena Monomer) Sangat cocok untuk aplikasi yang membutuhkan fluida berbasis air. Fluida berbasis air seperti campuran glikol dan emulsi air-minyak banyak digunakan di tempat-tempat seperti pabrik baja. Di pabrik baja, dengan suhu lingkungan dan lokal yang tinggi, keuntungan menggunakan fluida berbasis air ini adalah meskipun selang bocor, pipa hidrolik tidak akan menjadi penyembur api.

Politetrafluoroetilena (PTFE), lebih dikenal sebagai Teflon, juga merupakan pilihan yang sangat baik untuk cairan berbahan dasar air di lingkungan bersuhu tinggi, meskipun mengorbankan fleksibilitas.

Viton (FKM), sejenis fluoroelastomer, memberikan perlindungan yang sangat baik terhadap cairan yang sangat korosif seperti ester poliol dan ester fosfat. Ester fosfat umumnya digunakan sebagai cairan tahan api di bidang kedirgantaraan dan kemudian digunakan di pabrik baja. Kedua ester ini merupakan material sintetis penuh yang dirancang untuk tahan terhadap penyalaan api dan suhu tinggi. Material selang lainnya, seperti karet nitril dan EPDM, akan terdegradasi dan akhirnya rusak dalam kondisi ini, sehingga tidak boleh digunakan untuk mengangkut cairan tahan api.

Misalnya, jika fluidanya adalah fluida hidrolik ester fosfat, pilih selang Parker yang berakhiran angka 4. Ban dalam biasanya terbuat dari EPDM, seperti seri 804, 304, 424, dan 774.

Panduan Cepat Pemilihan Material Selang Hidrolik (Ban Dalam)

| Jenis Cairan / Aplikasi | Materi yang Direkomendasikan | Fitur Utama | Kasus Penggunaan Umum |

| Oli hidrolik umum | Karet Nitril (NBR) | Ketahanan minyak yang sangat baik, hemat biaya | Sistem hidrolik standar, mesin bergerak |

| Minyak suhu tinggi, cairan sintetis | Nitril Terhidrogenasi (HNBR) | Peningkatan ketahanan terhadap panas dan ozon dibandingkan dengan NBR | Pabrik baja, transfer fluida suhu tinggi |

| Cairan berbasis air (glikol, emulsi) | EPDM (Etilen Propilena Diena Monomer) | Ketahanan yang sangat baik terhadap air, uap, cairan berbasis glikol | Pengecoran, sistem hidrolik berbasis air |

| Cairan ester fosfat tahan api | Viton (FKM) | Tahan suhu tinggi & tahan bahan kimia, ideal untuk cairan tahan api | Pabrik kedirgantaraan dan baja menggunakan cairan ester fosfat |

| Cairan yang sangat korosif atau berbasis pelarut | PTFE (Politetrafluoroetilena) | Sangat tahan terhadap bahan kimia, rentang suhu yang luas (-60°C hingga 250°C) | Pemrosesan kimia, cairan agresif |

Catatan:

Jika media transmisi melibatkan cairan kompleks (seperti pendingin yang mengandung minyak atau emulsi korosif), PTFE atau fluoroelastomer direkomendasikan.

Jika komposisi spesifik cairan tidak diketahui, disarankan agar pengguna memberikan MSDS (Lembar Data Keselamatan Bahan) kepada pemasok untuk penilaian kompatibilitas bahan.

Kapasitas menahan tekanan menentukan pilihan bahan dan struktur tali penguat.

Lapisan penguat merupakan komponen kunci selang. Lapisan ini biasanya dijalin dengan kawat baja, poliester berkekuatan tinggi, atau benang nilon, yang memberikan ketahanan tekanan dan kekuatan tarik yang sangat baik. Tergantung pada kebutuhan, lapisan penguat dapat dibuat dari berbagai material dan metode jalinan.

Fluktuasi tekanan sering terjadi dalam sistem hidrolik. Selang yang memiliki ketahanan tekanan yang buruk dapat dengan mudah rusak akibat perubahan tekanan yang sering. Untuk sistem dengan fluktuasi tekanan yang besar, penting untuk memilih selang dengan ketahanan pulsa yang baik. Desain penguat khusus, seperti anyaman atau lilitan kawat baja berlapis-lapis, dapat menahan pulsa tekanan dengan lebih baik. Struktur dan toleransi tekanan spesifiknya adalah sebagai berikut:

1. Lapisan Tekanan Rendah (1-2 Lapisan)

• Kawat Baja 1 Lapis (Model: 1SN/1ST/1AT):

Struktur kepang tunggal untuk fleksibilitas optimal (radius tekukan ≤ 8 kali diameter dalam)

Kisaran tekanan 8-20 MPa, cocok untuk sistem pelumasan tekanan rendah dan peralatan hidrolik rumah tangga

• Kawat Baja 2 Lapis (Model: 2SN/2ST/2AT):

Penguatan jalinan ganda meningkatkan tekanan hingga 20-40 MPa

Ideal untuk aplikasi umum seperti lengan hidrolik ekskavator dan sistem pengangkat forklift

2. Lapisan Tekanan Sedang dan Tinggi (3-4 Lapisan)

• Kawat Baja 4 Lapis (Model: 4SH/4SP):

Struktur lapisan luka ganda (tidak dikepang), dengan rentang tekanan 40-70 MPa

Penting untuk saluran oli bertekanan tinggi pada mesin cetak injeksi dan sistem hidrolik pada mesin pertambangan

3. Lapisan Tekanan Ultra Tinggi (6 Lapisan, Dapat Disesuaikan)

• Kawat Baja 6 Lapis (Model: R15/R13):

Penumpukan belitan tiga lapis, dengan ketahanan tekanan melebihi 70-120MPa+

Cocok untuk aplikasi tekanan tinggi ekstrim seperti peralatan pengeboran minyak dan sistem hidrolik penerbangan

Panduan Cepat Pemilihan Material Selang Hidrolik (Lapisan Penguatan)

| Kondisi / Persyaratan Operasional | Struktur Penguatan yang Direkomendasikan | Fitur Utama | Kasus Penggunaan Umum |

| Sistem tekanan rendah (< 20 MPa) | Jalinan 1 Kawat (1SN / 1ST) | Fleksibilitas yang baik, ringan | Sistem pelumasan, sistem kemudi |

| Tekanan sedang (20–35 MPa) | Jalinan 2 Kawat (2SN / 2ST) | Hemat biaya, peringkat tekanan baik | Ekskavator, forklift, traktor |

| Denyut tekanan yang sering | Spiral / Jalinan 3 atau 4 Kawat (3SN–4SH) | Ketahanan pulsa superior, masa pakai panjang | Mesin injeksi, truk pertambangan |

| Tekanan tinggi (40–70 MPa) | Spiral 4 Kawat (4SP / 4SH) | Struktur baja spiral, tekanan ledakan sangat tinggi | Pengeboran terowongan, pengepres, mesin konstruksi besar |

| Tekanan ultra tinggi (> 70 MPa) | Spiral 6-Kawat (6SP / R13 / R15) | Spiral multi-lapis, dibuat untuk beban ekstrem | Rig pengeboran, sistem kedirgantaraan |

| Ringan / Fleksibilitas Tinggi | Jalinan serat aramid atau nilon | Fleksibilitas yang sangat baik, ketahanan terhadap kelelahan | Lengan robotik, mesin kompak |

| Lingkungan non-konduktif / anti-statis | Penguatan non-logam + lapisan konduktif | Aman untuk lingkungan yang mudah terbakar/meledak | Kapal tanker, sistem pengisian bahan bakar, pertambangan bawah tanah |

Catatan:

Jalinan Kawat Baja: Lebih fleksibel dan cocok untuk aplikasi dengan pembengkokan yang sering; umumnya digunakan dalam sistem tegangan menengah atau keperluan umum.

Spiral Kawat Baja: Lebih kuat dan lebih tahan terhadap tekanan tinggi, cocok untuk sistem dengan beban berat dan guncangan hebat.

Jalinan Serat (Poliester/Nilon/Aramid): Cocok untuk aplikasi yang memerlukan bobot ringan, penanganan mudah, atau ketahanan terhadap korosi, tetapi dengan kapasitas menahan tekanan lebih rendah daripada kawat baja.

Untuk aplikasi pulsa frekuensi tinggi, disarankan untuk memilih struktur penguat yang mematuhi ISO 18752 atau SAE 100R12/R13/R15.

Lingkungan eksternal tempat selang hidrolik karet digunakan menentukan pilihan bahan penutup luar

Suhu tinggi, suhu dingin ekstrem, sinar matahari langsung, dan kelembapan... berbagai lingkungan ini menjadi ujian berat bagi selang! Pilih selang berlapis PVC tahan UV untuk peralatan luar ruangan, bengkel bersuhu tinggi dengan selang fluororubber bersuhu tinggi, dan selang karet nitril terhidrogenasi (HNBR) tahan suhu rendah untuk lingkungan di bawah -20°C. Sebuah kasus peralatan penyimpanan dingin yang menggunakan selang biasa mengakibatkan retak getas saat terpapar dingin, yang mengakibatkan kerugian lebih dari 100.000 RMB!

Kondisi lingkungan tempat selang hidrolik terpapar harus dipertimbangkan. Di lingkungan industri, bahan kimia atau pelarut korosif mungkin terdapat, yang dapat merusak atau menurunkan kualitas lapisan luar neoprena standar. Di sinilah fluororubber (Viton) berguna. Menariknya, karet ini tahan terhadap semua zat kecuali air. Aplikasi peralatan bergerak yang melibatkan paparan bahan kimia mungkin memerlukan solusi yang lebih khusus, seperti PTFE yang dikepang dari baja tahan karat.

Panduan Cepat Pemilihan Material Selang Hidrolik (Sampul Luar)

| Paparan Lingkungan | Bahan Lapisan Luar yang Direkomendasikan | Fitur Utama | Kasus Penggunaan Umum |

| Penggunaan umum di luar ruangan | Neoprena (CR) | Tahan minyak, tahan ozon dan cuaca sedang | Konstruksi, mesin pertanian |

| Paparan sinar matahari/UV yang berkepanjangan | Dilapisi EPDM / PVC | Ketahanan cuaca & ozon yang sangat baik | Peralatan stasioner luar ruangan |

| Percikan bahan kimia, minyak, pelarut | Viton® (FKM) / PTFE luar | Ketahanan kimia dan suhu yang unggul | Pabrik kimia, pabrik baja |

| Lingkungan suhu tinggi | HNBR / Viton® | Tahan panas (hingga 150–200°C), tahan oksidasi | Pengecoran, mesin cetak injeksi |

| Kondisi suhu rendah (< -20°C) | HNBR atau campuran PVC/NBR cuaca dingin | Mempertahankan fleksibilitas pada suhu di bawah nol | Penyimpanan dingin, peralatan musim dingin luar ruangan |

| Abrasi dan keausan mekanis (bagian yang bergerak) | Penutup karet atau poliuretan yang dibungkus | Ketahanan abrasi tinggi, cocok untuk gesekan mekanis yang keras | Ekskavator, forklift, aplikasi pertambangan |

| Lingkungan anti ledakan / anti statis | Karet konduktif + senyawa antistatik | Mencegah penumpukan statis di lingkungan yang mudah terbakar | Pengiriman bahan bakar, minyak & gas, pertambangan |

Catatan:

Fungsi utama penutup adalah untuk melindungi struktur internal dari faktor lingkungan seperti benturan mekanis, serangan kimia, sinar UV, dan fluktuasi suhu.

Untuk memenuhi beberapa persyaratan lingkungan secara bersamaan (misalnya, ketahanan terhadap suhu tinggi dan sinar UV), penutup komposit atau lapisan pelindung tambahan (seperti jaket bergelombang, jaket kain nilon, atau jaket tahan api silikon) dapat digunakan.

Ringkasan

Performa selang hidrolik tidak hanya bergantung pada desain strukturalnya, tetapi juga pada pemilihan material yang tepat. Baik saat beroperasi pada suhu tinggi, tekanan tinggi, maupun media korosif, hanya dengan memilih lapisan dalam, lapisan penguat, dan material penutup luar yang tepat berdasarkan lingkungan operasi, pengoperasian yang aman dan stabilitas jangka panjang sistem hidrolik dapat terjamin.

Sebagai produsen selang hidrolik profesional, Sinopulse menawarkan beragam lini produk yang memenuhi standar internasional (seperti SAE dan EN) untuk memenuhi kebutuhan berbagai industri dan kondisi operasi. Pemilihan material yang tepat tidak hanya mengurangi kegagalan peralatan dan biaya perawatan, tetapi juga memperpanjang masa pakai secara signifikan dan meningkatkan efisiensi produksi. Jika Anda ragu dengan pilihan material selang Anda, jangan ragu untuk menghubungi Sinopulse dan kami akan memberi Anda solusi profesional.