Selang hidrolik merupakan komponen penting dalam aplikasi industri dan mekanik, terutama digunakan untuk mengangkut oli hidrolik bertekanan tinggi dan menyediakan daya untuk peralatan. Namun, tekanan berlebih dapat menyebabkan keausan dini pada selang, kebocoran, dan bahkan kerusakan serius.

Dalam postingan blog ini, kita akan membahas strategi untuk melepaskan tekanan selang hidrolik secara efektifKami akan menganalisis penyebab tekanan berlebih, potensi konsekuensinya, dan solusi praktis untuk mencegah kerusakan dan memperpanjang masa pakai sistem hidrolik.

Dengan menguasai metode ini, Anda akan mampu meningkatkan kinerja dan keandalan peralatan Anda secara signifikan.

Mengapa melepaskan tekanan selang hidrolik?

Selang hidrolik adalah selang yang digunakan untuk mengangkut oli hidrolik, yang merupakan media transmisi energi di semua sistem hidrolik. Namun, jika selang hidrolik tidak digunakan dengan benar, oli hidrolik dapat membahayakan.

Saat menyetel atau membongkar peralatan sistem hidrolik, oli hidrolik dapat bocor dari selang. Dalam hal ini, meskipun mesin atau pompa sistem hidrolik telah berhenti beroperasi, oli hidrolik mungkin masih tertinggal di dalam selang. Oli hidrolik yang terperangkap dapat menyebabkan selang pecah dan bocor.

Oleh karena itu, kita harus menangani masalah retensi oli hidrolik dengan serius. Tekanan cairan yang tertahan dapat melebihi 2000 psi, dan cairan bertekanan tersebut dapat menembus kulit, sehingga memerlukan perawatan bedah segera. Singkatnya, cairan bertekanan dalam selang hidrolik dapat membahayakan kesehatan manusia.

Apa risiko tekanan sisa dalam sistem hidrolik?

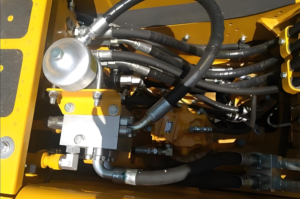

Sistem hidrolik menghasilkan tekanan tinggi pada selang hidrolik, fitting, adaptor, sambungan, dan area lainnya selama pengoperasian. Ketika sistem berhenti beroperasi atau daya dimatikan, jika tekanan internal tidak dilepaskan dengan benar, "tekanan sisa" ini (juga dikenal sebagai tekanan residual) dapat tetap ada dan terlepas kapan saja, sehingga menimbulkan bahaya keselamatan. Berikut adalah risiko utama yang ditimbulkan oleh tekanan residual:

1. Risiko cedera pribadi

Injeksi oli hidrolik tekanan tinggi: Di bawah tekanan sisa, oli hidrolik dapat menyemprot keluar dengan kecepatan yang sangat tinggi, membentuk "panah oli" yang dapat menembus kulit dan bahkan menyebabkan kerusakan jaringan serius (secara medis dikenal sebagai cedera injeksi tekanan tinggi).

Sambungan berbunyi atau selang putus: Saat membongkar selang atau alat penyambung bertekanan, pelepasan energi secara tiba-tiba dapat menyebabkan alat penyambung selang terlepas, menghantam operator dan mengakibatkan cedera akibat benturan atau patah tulang.

Risiko kesalahan operasi yang tinggi: Operator mungkin tidak menyadari adanya tekanan sisa dan secara keliru meyakini bahwa sistem aman sebelum memulai pemeliharaan, yang dapat dengan mudah menyebabkan kecelakaan.

2. Risiko kerusakan peralatan

Segel pecah: Tekanan sisa dapat melampaui kisaran tekanan yang dirancang pada segel, yang dapat menyebabkan cincin segel pecah dan mengakibatkan kebocoran.

Kerusakan akibat kelelahan pada selang atau alat kelengkapan: Stagnasi jaringan pipa yang berkepanjangan di bawah tekanan sisa dapat menyebabkan penumpukan kelelahan dan mempercepat penuaan material.

Katup macet atau rusak: Beberapa komponen katup dirancang untuk dibongkar di bawah tekanan normal. Jika dioperasikan di bawah tekanan, hal ini dapat merusak inti katup atau struktur penyegel.

3. Meningkatnya kesulitan pemeliharaan

Sulit melonggarkan sambungan selang: Kopling cepat atau sambungan berulir dengan tekanan sulit dibuka dalam tekanan sisa, dan bahkan dapat macet sepenuhnya.

Perawatan yang memakan waktu: Waktu tambahan harus diatur untuk menangani tegangan sisa, yang meningkatkan waktu henti dan kesulitan pemeliharaan.

4. Polusi dan limbah minyak hidrolik

Percikan minyak: Pembongkaran yang salah menyebabkan cipratan oli hidrolik, yang tidak hanya mencemari lingkungan tetapi juga dapat menimbulkan biaya pembersihan.

Degradasi minyak: Laju penuaan oli dipercepat di bawah tekanan sisa dan lingkungan suhu tinggi, yang memperpendek masa pakai.

5. Kerusakan sistem

Akumulator tidak tertekan: Beberapa sistem hidrolik memiliki akumulator, dan jika tekanan tidak dikeringkan, tekanan tersebut dapat tiba-tiba terlepas dalam situasi tertentu, yang menyebabkan komponen sistem bergerak secara tidak terduga (seperti silinder yang bergerak seketika).

Pemecahan Masalah Umum Tekanan Sisa pada Sistem Hidrolik

- Sebelum pengoperasian, konfirmasikan apakah sistem telah sepenuhnya kehilangan tekanan

- Gunakan konektor cepat dengan fungsi pelepas tekanan

- Periksa dan rawat katup pelepas tekanan, port pembuangan oli, dan perangkat pembuangan akumulator

- Melatih operator kereta api untuk memiliki keterampilan identifikasi dan pembuangan tekanan sisa

Kemungkinan alasan mengapa tekanan selang hidrolik tidak dapat dilepaskan

- Alat pelepas tekanan tersumbat atau rusak

- Katup solenoid/katup periksa tidak diatur ulang tepat waktu

Bagaimana suhu mempengaruhi tekanan selang hidrolik

Suhu sangat memengaruhi tekanan pipa hidrolik, terutama tercermin dalam viskositas oli hidrolik. Viskositas merupakan hambatan terhadap aliran fluida; seiring perubahan suhu, hambatan ini juga berubah, yang secara langsung memengaruhi kelancaran aliran fluida di dalam pipa, sehingga memengaruhi laju aliran dan tekanan yang dibutuhkan untuk menyelesaikan pekerjaan.

Suhu tinggi: Setelah oli hidrolik dipanaskan, viskositasnya akan menurun, yang berarti oli akan menjadi lebih encer dan lebih mudah mengalir. Meskipun hal ini mungkin tampak bermanfaat untuk mengurangi hambatan, pengenceran yang berlebihan dapat menyebabkan:

Peningkatan kebocoran internal (slip): Fluida yang encer lebih mungkin melewati celah internal segel, pompa, katup, dan silinder, sehingga mengurangi efisiensi dan daya yang disalurkan ke silinder. Ini berarti pompa hidrolik harus bekerja lebih keras untuk mempertahankan tekanan yang dibutuhkan, yang dapat menghasilkan lebih banyak panas.

Pelumasan berkurang: Cairan yang lebih encer memberikan lebih sedikit pelumasan antara bagian yang bergerak, sehingga meningkatkan gesekan dan keausan pada komponen seperti pompa, motor, dan segel silinder, yang menyebabkan kegagalan dini.

Degradasi cairan: Suhu tinggi mempercepat oksidasi dan dekomposisi oli hidrolik, membentuk lumpur dan pernis, menyumbat filter dan katup, dan selanjutnya memengaruhi tekanan dan kinerja sistem.

Degradasi selang dan segel: Suhu yang sangat tinggi dapat menyebabkan bahan karet dan elastomer dalam selang dan segel mengeras, pecah, atau menjadi getas, sehingga mengakibatkan kebocoran dan hilangnya tekanan.

Suhu rendah: Sebaliknya, ketika oli hidrolik mendingin, viskositasnya meningkat, membuatnya lebih kental dan menyebabkan hambatan aliran yang lebih besar. Hal ini dapat menyebabkan:

Peningkatan penurunan tekanan: Cairan yang lebih kental memerlukan kekuatan yang lebih besar untuk melewati pipa hidrolik, sehingga mengakibatkan penurunan tekanan yang lebih tinggi di seluruh komponen dan mengharuskan pompa menghasilkan tekanan yang lebih besar untuk mencapai laju aliran yang sama.

Operasi lambat: Karena meningkatnya hambatan aliran fluida, keseluruhan sistem hidrolik dapat menjadi lambat dan tidak responsif.

Kavitasi: Pada suhu yang sangat rendah, fluida dengan viskositas tinggi mungkin tidak mengalir cukup cepat ke saluran masuk pompa, sehingga menciptakan ruang hampa dan menyebabkan udara terlarut dalam fluida membentuk gelembung (kavitasi). Gelembung-gelembung ini pecah di bawah tekanan, merusak komponen pompa dan menyebabkan kebisingan operasional serta penurunan efisiensi.

Selang dan segel yang rapuh: Suhu rendah dapat membuat selang dan segel hidrolik kurang fleksibel dan getas, sehingga meningkatkan risiko pecah, terutama saat start-up atau pergerakan cepat, yang mengakibatkan kebocoran dan hilangnya tekanan.

Tindakan pencegahan saat menggunakan selang hidrolik di lingkungan yang berbeda (seperti suhu rendah atau tinggi)

Selang hidrolik akan bekerja secara signifikan berbeda pada suhu lingkungan yang berbeda. Kondisi dingin atau suhu tinggi yang ekstrem akan memengaruhi sifat materialnya, viskositas oli, dan stabilitas sistem secara keseluruhan. Untuk memastikan pengoperasian sistem yang aman dan memperpanjang masa pakai selang, berikut adalah tindakan pencegahan untuk penggunaan di berbagai suhu lingkungan:

Tindakan pencegahan di lingkungan yang sangat dingin (seperti di bawah -40°C)

1. Bahan selang cenderung mengeras dan kehilangan fleksibilitas

Bahan karet biasa (seperti NBR) akan mengeras dan retak pada suhu rendah.

Disarankan untuk menggunakan bahan karet luar khusus suhu rendah, seperti karet sintetis (seperti CSM, LT-NBR) atau bahan termoplastik (seperti TPU).

2. Peningkatan radius tekukan selang

Fleksibilitas selang berkurang dalam kondisi dingin dan keras. Radius tekukan perlu ditingkatkan selama pemasangan untuk menghindari konsentrasi tegangan atau retakan pada tekukan.

3. Peningkatan viskositas oli hidrolik

Suhu rendah membuat oli hidrolik lebih kental dan kurang cair, sehingga menyebabkan tekanan sistem meningkat.

Gunakan oli hidrolik khusus suhu rendah dan panaskan sistem dengan tepat.

4. Panaskan terlebih dahulu sebelum memulai

Saat peralatan dinyalakan dalam keadaan dingin, tekanan harus ditingkatkan dan dipanaskan terlebih dahulu secara perlahan untuk menghindari dampak tekanan tinggi seketika pada selang.

Rekomendasi:

Pilihlah selang hidrolik yang telah lulus uji suhu rendah seperti ISO 10619-2 dan SAE J517

Selama pemasangan, cobalah untuk menghindari paparan luar ruangan dan tambahkan tindakan isolasi

Tindakan pencegahan di lingkungan suhu tinggi (seperti di atas +100°C)

1. Penuaan material selang yang dipercepat

Suhu tinggi mempercepat penuaan dan pengerasan lapisan karet selang, memperpendek umur pakainya, dan bahkan menyebabkan retak atau delaminasi.

Disarankan untuk menggunakan karet tahan minyak suhu tinggi, seperti EPDM, Viton atau fluororubber berkinerja tinggi.

2. Oksidasi oli dan fluktuasi tekanan meningkat

Suhu tinggi jangka panjang menyebabkan oli hidrolik teroksidasi, menghasilkan endapan, dan memengaruhi efisiensi sistem.

Disarankan untuk menggunakan oli hidrolik dengan stabilitas suhu tinggi yang baik, seperti oli hidrolik anti-oksidasi dan anti-aus.

3. Mencegah fitting kendor atau bocor

Efek ekspansi dan kontraksi termal dapat menyebabkan segel pada sambungan rusak, dan status torsi dan cincin penyegel perlu diperiksa secara berkala.

4. Hindari selang di dekat sumber panas

Misalnya, pipa knalpot mesin, pemanas, dll., papan atau selubung insulasi panas harus dipasang untuk menghindari radiasi langsung suhu tinggi.

Rekomendasi:

Gunakan selang hidrolik suhu tinggi dengan suhu operasi nominal ≥ +125°C

Periksa ketahanan panas selang atau evaluasi siklus penggantian setiap enam bulan

Sinopulse menyarankan untuk memilih:

Kami merekomendasikan pemilihan produk selang hidrolik yang memenuhi standar berikut berdasarkan kisaran suhu lingkungan kerja:

| suhu lingkungan | Seri selang Sinopulse | kisaran suhu | fitur |

|---|---|---|---|

| Suhu rendah | Seri selang artik Sinopulse: SAE 100 R2AT | -50°C hingga +100°C | Fleksibilitas yang baik dan ketahanan dingin yang kuat |

| Suhu tinggi | Seri selang suhu tinggi Sinopulse: EN 856 4SH / SAE 100 R13 | -40°C hingga +125°C | Tahan ganda terhadap tekanan tinggi dan suhu tinggi |

| Normal | Seri selang standar Sinopulse: SAE 100 R1AT | -40°C hingga +100°C | Ekonomis dan praktis, cocok untuk sebagian besar skenario |

Cara Melepas Tekanan dari Selang Hidrolik

Melepaskan tekanan dari selang hidrolik merupakan langkah keselamatan penting yang harus dilakukan sebelum perawatan atau perbaikan apa pun. Berikut panduan langkah demi langkah tentang cara melakukannya dengan aman:

1. Identifikasi Katup Pelepas Tekanan:

Inspeksi Visual: Periksa apakah katup memiliki pengukur tekanan, tuas, atau kenop yang dapat disesuaikan. Ini adalah tanda-tanda umum katup pelepas tekanan.

Konsultasikan Dokumentasi: Lihat manual operator sistem atau skema untuk informasi spesifik tentang lokasi dan fungsi katup.

Label: Katup pelepas tekanan sering diberi label atau tanda untuk menunjukkan tujuannya.

2. Isolasi Selang Hidrolik:

Katup dan Penutup: Cari dan tutup katup atau penutup yang mengontrol aliran fluida hidrolik ke selang tertentu. Ini dapat berupa katup manual, katup solenoid, atau perangkat isolasi lainnya.

Beberapa Selang: Jika selang merupakan bagian dari sistem kompleks dengan beberapa selang, beberapa katup mungkin perlu diisolasi untuk memastikan isolasi lengkap.

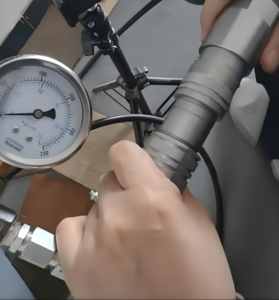

3. Lepaskan tekanan:

Buka katupnya: Putar atau sesuaikan katup pelepas tekanan dengan hati-hati ke posisi terbuka. Ini akan melepaskan tekanan berlebih.

Pantau tekanan: Gunakan pengukur tekanan yang terhubung ke sistem untuk memantau penurunan tekanan. Pengukur tekanan harus secara bertahap mendekati nol.

Tingkat pelepasan: Kecepatan pelepasan tekanan dapat bervariasi, tergantung pada ukuran katup pengaman dan jumlah tekanan dalam sistem.

4. Verifikasi pelepasan tekanan:

Inspeksi visual: Periksa tanda-tanda kebocoran di sekitar selang, fitting, atau katup pelepas tekanan. Jika ada kebocoran, perbaiki sebelum melanjutkan.

Uji selang hidrolik: Tekuk atau gerakkan selang hidrolik secara perlahan untuk memastikan tidak ada hambatan. Jika selang bergerak bebas, tekanan telah dilepaskan.

Alat pengukur tekanan: Pastikan pengukur menunjukkan angka nol.

5. Amankan selang hidrolik:

Tutup atau sumbat: Setelah tekanan dilepaskan, tutup atau sumbat ujung selang untuk mencegah cairan hidrolik memasuki sistem.

Langkah-langkah keamanan: Pastikan tutup atau sumbat terpasang dengan aman untuk menghindari kebocoran atau penyambungan kembali yang tidak disengaja.

PERINGATAN!

- UTAMAKAN KESELAMATAN: Selalu kenakan alat pelindung diri yang sesuai dan ikuti panduan keselamatan saat bekerja dengan sistem hidrolik. Jangan pernah melonggarkan fitting dengan tangan untuk melepaskan tekanan.

- KONSULTASIKAN DENGAN PROFESIONAL: Jika Anda tidak yakin tentang suatu langkah atau sistemnya rumit, konsultasikan dengan teknisi atau insinyur yang berkualifikasi.

- PROSEDUR SPESIFIK SISTEM: Prosedur khusus untuk melepaskan tekanan dapat bervariasi tergantung pada jenis sistem hidrolik dan komponen yang terlibat.

- DOKUMENTASI: Lihat dokumentasi sistem untuk petunjuk atau tindakan pencegahan khusus.

Mencegah kebocoran oli hidrolik

Sebelum memberikan tekanan hidrolik, kencangkan semua sambungan hidrolik dan jauhkan tangan dan tubuh Anda dari lubang jarum dan nozel yang akan menyemprotkan oli hidrolik bertekanan tinggi. Semburan selang hidrolik sangat berbahaya bagi tubuh manusia, jadi pastikan untuk memperhatikan perlindungan diri.

Anda dapat menggunakan karton atau selembar kertas untuk menguji lokasi kebocoran oli hidrolik, lalu lepaskan tekanan sebelum melepaskan sistem pipa hidrolik. Jangan melewati pipa hidrolik.

Suhu tinggi atau suhu tinggi akan menyebabkan oli hidrolik mengembang secara termal, sehingga menghasilkan peningkatan tekanan yang signifikan. Tekanan tinggi akan menyebabkan oli hidrolik memercik. Oleh karena itu, pastikan untuk melepaskan oli hidrolik sebelum melonggarkan sambungan selang hidrolik.

Kebocoran menyebabkan penurunan tekanan sistem hidrolik

Dalam sistem hidrolik, kebocoran tidak hanya menyebabkan penurunan tekanan dan efisiensi sistem, tetapi juga dapat menyebabkan cedera serius dan kerusakan peralatan. Oleh karena itu, deteksi berkala dan identifikasi lokasi kebocoran yang tepat sangatlah penting.

Metode deteksi kebocoran

Metode deteksi handuk kertas

Gunakan handuk kertas putih bersih, kain strip atau kertas di dekat bagian yang diduga bocor (seperti sambungan atau antarmuka selang).

Amati apakah noda minyak muncul dengan cepat di permukaan kertas untuk menentukan apakah ada kebocoran.

Keunggulan: aman, sensitif, dan tidak terkena oli bertekanan tinggi.

Catatan: Peralatan harus beroperasi selama pengujian, dan berhati-hatilah untuk menghindari bagian yang berputar dengan kecepatan tinggi.

Tes jari dilarang keras

Jangan menyentuh titik kebocoran yang diduga secara langsung dengan jari atau telapak tangan Anda.

Oli hidrolik bertekanan tinggi dapat menyemprot dengan kecepatan sangat tinggi, membentuk "panah oli" yang dapat menembus kulit, menyebabkan cedera akibat suntikan tekanan tinggi, dan bahkan membahayakan nyawa.

Bila terjadi cedera tusuk, Anda perlu segera mencari perawatan medis dan pembedahan, dan jangan menanganinya sendiri.

Metode bantu lainnya

Deteksi ultraviolet: Tambahkan pelacak fluoresensi dan gunakan sinar ultraviolet untuk menemukan kebocoran kecil.

Instrumen uji tekanan: Hubungkan port uji untuk memantau apakah tekanan terus turun.

Gunakan cairan inspeksi: Gunakan busa deteksi kebocoran khusus atau larutan sabun, dan gelembung akan muncul pada kebocoran.

Lokasi umum kebocoran

1. Kelonggaran pada fitting atau kegagalan seal

Kurangnya sambungan antara selang dan sambungan, karat, sudut pemasangan yang tidak tepat, dsb., dapat mengakibatkan kebocoran kronis atau kebocoran sesaat.

Penuaan atau deformasi kompresi pada O-ring dan gasket sering kali menjadi sumber kebocoran.

2. Selang rusak atau tua

Retakan, retakan, keausan atau tonjolan pada lapisan luar selang dapat disebabkan oleh kelelahan tekanan jangka panjang, penuaan suhu tinggi, dan seringnya pembengkokan.

Amati apakah pada selang terdapat penumpukan oli, saluran rembesan oli atau warnanya menjadi gelap.

3. Kegagalan O-ring dan cincin penyegel

Bahan O-ring yang tidak cocok atau melebihi batas penggunaan suhu/tekanan dapat menyebabkan deformasi, retak, atau pengerasan.

Pemasangan yang tidak tepat atau instalasi yang hilang juga dapat menyebabkan kebocoran.

4. Antarmuka katup dan badan pompa

Terutama di area dengan pengoperasian sering atau getaran parah, masalah seperti segel ulir longgar dan gasket flensa rusak juga umum terjadi.

Kopling Lepas Cepat Selang Hidrolik - Sambungan aman dan bebas kebocoran untuk tekanan yang aman

Kopling pelepas cepat selang hidrolik Konektor khusus ini dapat dengan cepat dan efisien melepaskan dan menyambungkan kembali selang hidrolik. Konektor ini dirancang untuk memberikan sambungan yang aman dan bebas kebocoran, sekaligus meminimalkan waktu henti dan mengurangi risiko cedera operator.

Fitur dan Manfaat Utama:

Sambungkan dan Putuskan Cepat: Kopling lepas cepat memberikan solusi mudah dan hemat waktu untuk menyambungkan dan melepas selang hidrolik. Operator dapat dengan cepat membuat atau memutuskan sambungan hidrolik hanya dengan satu gerakan.

Sambungan yang aman dan bebas kebocoran: Kopling ini dirancang untuk menyediakan segel yang andal dan bebas kebocoran yang mencegah cairan hidrolik keluar dan memastikan keselamatan operator dan peralatan.

Keserbagunaan: Kopling lepas cepat tersedia dalam berbagai ukuran dan konfigurasi untuk mengakomodasi berbagai diameter selang dan persyaratan sistem hidrolik.

Peningkatan Efisiensi: Dengan mengurangi waktu yang diperlukan untuk menyambungkan selang, sambungan lepas cepat dapat meningkatkan efisiensi dan produktivitas sistem secara keseluruhan.

Keselamatan Operator: Kopling ini menghilangkan kebutuhan akan kunci pas tangan atau alat lain untuk mengencangkan atau mengendurkan sambungan, membantu mengurangi risiko cedera operator.

Jenis Umum Kopling Lepas Cepat Selang Hidrolik:

Kopling Dorong-Tarik: Kopling ini menggunakan mekanisme penyambungan dan pemutusan dorong-tarik yang sederhana. Mudah digunakan dan memiliki beragam aplikasi.

Kopling Pelepas Tuas: Kopling pelepas tuas memerlukan tuas yang ditarik atau didorong untuk menyambungkan atau melepaskan selang. Kopling ini umumnya memberikan koneksi yang lebih aman dibandingkan kopling dorong-tarik.

Kopling Otomatis: Kopling ini otomatis terhubung atau terputus saat selang terhubung. Kopling ini sangat berguna untuk aplikasi yang membutuhkan penyambungan dan pemutusan yang sering.

Aplikasi Kopling Lepas Cepat Selang Hidrolik:

Konstruksi dan Peralatan Berat: Kopling lepas cepat sering digunakan dalam aplikasi konstruksi dan peralatan berat untuk menghubungkan dan melepaskan peralatan dan aksesori hidrolik dengan cepat.

Mesin Industri: Mereka juga digunakan dalam berbagai mesin industri untuk memfasilitasi pemeliharaan, perbaikan, dan konfigurasi ulang sistem.

Peralatan Pertanian: Kopling pelepas cepat dapat dengan cepat menghubungkan dan melepaskan peralatan pertanian, sehingga meningkatkan efisiensi peralatan pertanian.

Sistem Hidrolik Bergerak: Kopling ini ideal untuk sistem hidrolik bergerak, seperti pada truk, trailer, dan kendaraan konstruksi.

Konektor cepat selang hidrolik digunakan dengan tutup debu

Konektor cepat selang hidrolik biasanya digunakan untuk menyambungkan dan melepas selang dengan cepat ke peralatan. Di berbagai lingkungan industri dan peralatan bergerak, konektor sering terpapar polutan seperti debu, pasir, kelembapan, dan serpihan logam. Jika tutup debu tidak digunakan sebagai perlindungan, polutan ini dapat dengan mudah masuk ke sistem hidrolik dan menyebabkan konsekuensi serius. Oleh karena itu, di lingkungan yang keras seperti pertanian, mesin konstruksi, dan pertambangan, penggunaan tutup debu hampir menjadi standar operasi yang sangat diperlukan untuk memperpanjang umur peralatan dan mengurangi biaya perawatan.

Fungsi tutup debu

1. Mencegah masuknya kotoran ke dalam sistem

Bila konektor cepat dilepas, port sambungan internalnya akan terbuka dan mudah dimasuki polutan seperti debu, pasir, lumpur, dan tetesan air.

Begitu polutan memasuki sistem hidrolik, serangkaian reaksi berantai akan terjadi, seperti kontaminasi oli, kemacetan katup, keausan segel, dan kerusakan komponen.

2. Mencegah korosi sendi

Tutup debu dapat secara efektif menghalangi korosi permukaan logam sambungan oleh udara lembab, air hujan, dan cairan korosif.

Dapat memperpanjang masa pakai sambungan, terutama cocok untuk lingkungan luar ruangan, kelembaban tinggi, laut atau kimia.

3. Meningkatkan keandalan dan keamanan sistem

Sambungan yang bersih berarti koneksi yang lebih andal, menghindari penyegelan sambungan yang buruk atau pemutusan sambungan tiba-tiba akibat masuknya benda asing.

Dalam penyambungan atau penggantian darurat, operasi juga dapat diselesaikan lebih cepat dan aman.

4. Nyaman untuk pemeliharaan dan manajemen

Tutup debu berwarna cerah, memudahkan untuk mengidentifikasi apakah sistem telah ditutup dengan benar, apakah ada kelalaian atau kerusakan.

Beberapa tutup debu didesain dengan tali gantungan untuk mencegah kehilangan dan lebih cocok untuk situasi di mana tutup debu sering dibongkar dan dipasang.

Jenis Umum Tutup Debu

| JENIS | BAHAN | FITUR |

|---|---|---|

| Tutup debu plastik | PE / TPU | Ringan dan ekonomis, cocok untuk sebagian besar kondisi kerja |

| Tutup debu karet | NBR / EPDM | Elastisitas yang baik, penyegelan yang kuat, ketahanan minyak dan cuaca yang tinggi |

| Tutup debu logam | Baja tahan karat / Paduan aluminium | Tahan suhu tinggi, tahan guncangan mekanis, cocok untuk lingkungan ekstrim |

Sinopulse merekomendasikan

Semua konektor cepat hidrolik harus dilengkapi dengan penutup debu saat meninggalkan pabrik dan selama transportasi;

Bila digunakan di lokasi, tutup debu harus segera ditutup setelah setiap pemutusan sambungan;

Jika penutup debu ditemukan rusak, berubah bentuk atau hilang, penutup tersebut harus diganti tepat waktu untuk menghindari kontaminasi sistem.

Cara mengoperasikan fitting selang hidrolik lepas cepat dengan aman

Sambungan Selang Hidrolik Lepas Cepat banyak digunakan dalam sistem hidrolik untuk menyambungkan dan melepas selang atau peralatan hidrolik dengan cepat. Saat menggunakan sambungan ini di lingkungan bertekanan tinggi, pengoperasian yang aman sangatlah penting. Penanganan yang tidak tepat dapat menyebabkan oli bertekanan tinggi menyembur keluar, kerusakan peralatan, atau bahkan cedera diri.

Berikut ini adalah langkah-langkah dan tindakan pencegahan yang harus diikuti untuk mengoperasikan fitting lepas cepat dengan benar dan aman:

Persiapan sebelum operasi

1. Konfirmasikan bahwa sistem telah dikurangi tekanannya

Sambungan selang hidrolik lepas cepat tidak boleh dioperasikan di bawah tekanan (kecuali jika merupakan jenis sambungan bertekanan yang dirancang khusus). Perangkat pelepas tekanan manual atau otomatis harus digunakan untuk memastikan tidak ada tekanan sisa di dalam sistem.

Periksa apakah pengukur tekanan berada pada posisi nol, atau gunakan katup pembuangan untuk menguras oli hidrolik.

2. Gunakan alat pelindung diri

Kenakan sarung tangan dan kacamata pelindung untuk mencegah oli hidrolik menyemprot secara tidak sengaja yang dapat melukai orang atau membakar mata.

Berdirilah menyamping dan hindari menghadap langsung ke arah alat penyambung selang hidrolik pelepas cepat.

3. Bersihkan fitting selang hidrolik lepas cepat dan tutup debu

Gunakan kain bersih untuk menyeka antarmuka pria dan wanita guna memastikan tidak ada debu, minyak, atau kotoran guna menghindari kontaminasi pada sistem.

Periksa apakah tutup debu rusak atau hilang.

Langkah-langkah untuk menghubungkan fitting selang hidrolik lepas cepat

Sambungan selang hidrolik lepas cepat disejajarkan dengan arah pemasangan untuk menghindari kemiringan

Sejajarkan ujung jantan dengan soket ujung betina, jaga agar sumbu tetap sejajar, dan dorong masuk secara perlahan.

Dorong fitting selang hidrolik pelepas cepat hingga terkunci

Dengarkan suara "klik" atau lihat cincin pengunci kembali ke posisinya untuk mengonfirmasi bahwa konektor terkunci sepenuhnya.

Untuk konektor pengunci berulir, kencangkan cincin pengunci.

Tarik perlahan fitting selang hidrolik pelepas cepat dan selang untuk memastikan sambungannya aman

Setelah menyelesaikan penyambungan, tarik perlahan ujung jantan dengan tangan untuk memastikan tidak dapat ditarik keluar, yang menunjukkan konektor terkunci pada tempatnya.

Langkah-langkah untuk melepaskan sambungan selang hidrolik lepas cepat

Konfirmasikan bahwa sistem bebas tekanan lagi

Terutama saat pekerjaan hidrolik selesai atau mesin dimatikan untuk pemeliharaan, pastikan tidak ada tekanan sisa dalam sistem.

Operasikan perangkat pengunci atau tarik cincin

Sesuai dengan jenis alat penyambung selang hidrolik pelepas cepat (seperti jenis dorong-tarik, jenis cincin tarik, jenis pengunci berulir), lepaskan struktur pengunci dengan benar sesuai dengan petunjuk.

Tarik keluar fitting selang hidrolik pelepas cepat secara perlahan

Saat melepaskan, tindakannya harus lambat dan halus guna mencegah keluarnya minyak secara tiba-tiba dan cipratan minyak.

Segera tutup penutup debu

Setelah pemutusan, kepala jantan dan betina harus segera disegel dengan penutup debu untuk menghindari kontaminasi seperti debu dan kelembaban.

Tindakan pencegahan untuk pengoperasian yang aman

Jangan pasang atau cabut sambungan selang hidrolik lepas cepat saat sistem sedang berjalan atau terbebani, kecuali jika diberi tanda yang jelas untuk mendukung operasi tekanan;

Jangan memukul sambungan dengan palu atau alat untuk menghindari kerusakan pada struktur pengunci atau segel;

Periksa secara teratur segel sambungan, mekanisme penguncian, dan keausan untuk mencegah kendor atau kebocoran;

Jika terdapat hambatan yang besar pada saat pemasangan atau pelepasan, jangan memaksakan pengoperasian, dan periksa apakah masih ada tekanan yang tersisa atau kotoran yang menempel.

Cara memilih fitting hidrolik yang mudah melepaskan tekanan

Dalam sistem hidrolik, tekanan sisa merupakan salah satu tantangan umum dalam pemeliharaan peralatan dan penyambungan cepat.

Memilih sambungan hidrolik yang tepat dan mudah melepaskan tekanan dapat secara efektif mengurangi bahaya keselamatan yang disebabkan oleh tekanan sisa dalam sistem, meningkatkan efisiensi perawatan, dan memperpanjang masa pakai selang dan konektor.

Tidak ada standar tunggal untuk memilih perlengkapan hidrolik yang mudah melepaskan tekanan, tetapi harus dipertimbangkan secara komprehensif dari berbagai dimensi seperti desain struktural, fungsionalitas, keselamatan, dan skenario penggunaan.

Mempertimbangkan rencana pengurangan tekanan terlebih dahulu tidak hanya menjamin keselamatan operator, tetapi juga meningkatkan efisiensi penggunaan peralatan dan stabilitas sistem.

Berikut ini adalah faktor-faktor utama dan jenis yang direkomendasikan saat memilih alat kelengkapan hidrolik tersebut:

1. Pilih konektor cepat dengan fungsi pelepas tekanan

Fungsi yang disarankan:

Katup pelepas tekanan otomatis dipasang di dalam

Tekanan sisa dapat dilepaskan secara perlahan selama proses penyumbatan dan pencabutan

Resistensi rendah saat memasukkan, tidak ada semprotan oli saat melepaskan

2. Dilengkapi dengan katup pelepas tekanan manual atau katup buang

Perangkat pelepas tekanan khusus harus disediakan dalam desain sistem untuk memudahkan personel pemeliharaan dalam melepaskan tekanan dengan aman sebelum pengoperasian.

Konfigurasi yang disarankan:

Katup pelepas tekanan kenop manual

Katup kombinasi pembatas tekanan otomatis + pelepas tekanan

Katup pelepas tekanan tiga arah yang dapat mengembalikan oli ke tangki oli

Keuntungan: aman dan terkendali, cocok untuk operasi standar sebelum pelepasan selang dan penggantian elemen filter.

3. Pilih blok pengalih atau dudukan konektor dengan fungsi penyangga

Beberapa aksesori hidrolik seperti blok pengalih dan dudukan konektor ganti cepat memiliki ruang penyangga yang dapat menampung tekanan oli sementara dan mengurangi dampak sesaat.

Sangat cocok untuk digunakan pada sistem paralel multi-tabung dan sistem penggantian cetakan cepat.

4. Gunakan segel dan bahan konektor dengan ketahanan tekanan dan stabilitas yang baik

Sekalipun asesorisnya didesain secara wajar, jika cincin segel tidak tahan tekanan atau berubah bentuk setelah suhu tinggi, mudah menimbulkan kesulitan dalam pembongkaran atau tekanan sisa.

Rekomendasi material:

Segel: Gunakan FKM (Viton), EPDM, dan bahan lain yang tahan suhu dan tekanan tinggi

Bagian logam: Gunakan bahan baja karbon atau baja tahan karat berkekuatan tinggi, anti korosi dan tahan tekanan

Kesimpulannya:

Melepaskan tekanan dari selang hidrolik sangat penting untuk mencegah kerusakan, memastikan keselamatan, dan memperpanjang umur sistem hidrolik Anda. Memahami penyebab tekanan berlebih dan mengambil tindakan efektif dapat meningkatkan kinerja dan keandalan peralatan Anda secara signifikan.

Ingatlah hal-hal berikut:

1. Pantau tingkat tekanan: Periksa pengukur tekanan sistem hidrolik secara teratur untuk mendeteksi kondisi abnormal.

2. Pertahankan level cairan yang tepat: Pastikan level oli reservoir hidrolik tetap dalam kisaran yang benar.

3. Gunakan selang dan alat penyambung berkualitas tinggi: Berinvestasilah pada selang dan alat penyambung hidrolik tahan lama yang dapat menangani fluktuasi tekanan.

4. Periksa kebocoran dan kerusakan: Periksa selang dan perlengkapan secara teratur, perhatikan tanda-tanda keausan atau kerusakan.

5. Hindari panas berlebih: Ambil langkah-langkah untuk mencegah sistem dari panas berlebih, yang dapat menyebabkan peningkatan tekanan.

Dengan mengikuti panduan ini dan mencari bantuan profesional bila diperlukan, Anda dapat mengelola tekanan dalam sistem hidrolik secara efektif dan mengurangi risiko masalah.