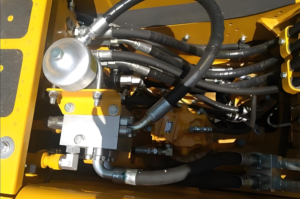

Tubi idraulici Sono componenti essenziali nelle applicazioni industriali e meccaniche, utilizzati principalmente per trasportare olio idraulico ad alta pressione e alimentare le apparecchiature. Tuttavia, una pressione eccessiva può causare l'usura prematura dei tubi, perdite e persino gravi malfunzionamenti.

In questo post del blog esploreremo le strategie per rilascio efficace della pressione del tubo idraulicoAnalizzeremo le cause della pressione eccessiva, le possibili conseguenze e le soluzioni pratiche per prevenire danni e prolungare la durata utile del sistema idraulico.

Padroneggiando questi metodi, sarai in grado di migliorare significativamente le prestazioni e l'affidabilità della tua attrezzatura.

Perché rilasciare la pressione del tubo idraulico?

I tubi idraulici sono tubi utilizzati per trasportare l'olio idraulico, che è il mezzo di trasmissione dell'energia in tutti i sistemi idraulici. Tuttavia, se i tubi idraulici non vengono utilizzati correttamente, l'olio idraulico può rappresentare un pericolo.

Durante la regolazione o lo smontaggio di apparecchiature idrauliche, l'olio idraulico potrebbe fuoriuscire dai tubi flessibili. In questo caso, anche se il motore o la pompa dell'impianto idraulico si sono fermati, l'olio idraulico potrebbe comunque rimanere nel tubo flessibile. L'olio idraulico intrappolato può causare la rottura del tubo flessibile e perdite.

Pertanto, dobbiamo prendere sul serio il problema della ritenzione di olio idraulico. La pressione del liquido trattenuto può superare i 2000 psi e il liquido pressurizzato può penetrare nella pelle, richiedendo un intervento chirurgico immediato. In breve, il liquido pressurizzato nei tubi idraulici rappresenta una minaccia per la salute umana.

Quali sono i rischi della pressione residua nei sistemi idraulici?

Durante il funzionamento, i sistemi idraulici generano alta pressione in tubi flessibili, raccordi, adattatori, connessioni e altre aree. Quando il sistema si ferma o l'alimentazione viene interrotta, se la pressione interna non viene rilasciata correttamente, queste "pressioni residue" (note anche come pressioni residue) possono ancora essere presenti e rilasciate in qualsiasi momento, rappresentando un rischio per la sicurezza. Di seguito sono riportati i principali rischi derivanti dalla pressione residua:

1. Rischio di lesioni personali

Iniezione di olio idraulico ad alta pressione: In condizioni di pressione residua, l'olio idraulico può fuoriuscire a velocità estremamente elevate, formando una "freccia d'olio" che può penetrare la pelle e persino causare gravi danni ai tessuti (nota in ambito medico come lesione da iniezione ad alta pressione).

Raccordi che scoppiettano o rottura dei tubi: Quando si smonta un tubo flessibile o dei raccordi sotto pressione, l'improvviso rilascio di energia può causare la fuoriuscita del raccordo del tubo flessibile, colpendo l'operatore e causando lesioni da impatto o fratture.

Alto rischio di malfunzionamento: Gli operatori potrebbero non essere a conoscenza della presenza di pressione residua e credere erroneamente che il sistema sia sicuro prima di iniziare la manutenzione, il che può facilmente causare incidenti.

2. Rischio di danni alle apparecchiature

Rottura del sigillo: La pressione residua può superare l'intervallo di pressione progettato per la guarnizione, provocando la rottura dell'anello di tenuta e conseguenti perdite.

Danni da fatica a tubi o raccordi: La stagnazione prolungata delle condotte sotto pressione residua può portare all'accumulo di fatica e accelerare l'invecchiamento dei materiali.

Valvola bloccata o danneggiata: Alcuni componenti delle valvole sono progettati per essere smontati a pressione normale. Se azionati sotto pressione, potrebbero danneggiare il nucleo della valvola o la struttura di tenuta.

3. Aumento della difficoltà di manutenzione

Raccordi dei tubi flessibili difficili da allentare: Gli attacchi rapidi o i collegamenti filettati sotto pressione sono difficili da svitare in presenza di pressione residua e possono addirittura bloccarsi completamente.

Manutenzione che richiede molto tempo: È necessario predisporre tempo aggiuntivo per gestire la tensione residua, il che aumenta i tempi di fermo e le difficoltà di manutenzione.

4. Inquinamento e rifiuti da olio idraulico

Spruzzi d'olio: Uno smontaggio non corretto provoca schizzi di olio idraulico, che non solo inquinano l'ambiente, ma possono anche comportare costi di pulizia.

Degradazione dell'olio: La velocità di invecchiamento dell'olio viene accelerata dalla pressione residua e dall'ambiente ad alta temperatura, il che ne riduce la durata utile.

5. Malfunzionamento del sistema

Accumulatore non depressurizzato: Alcuni sistemi idraulici sono dotati di accumulatori e, se la pressione non viene scaricata, potrebbe rilasciarsi improvvisamente in determinate situazioni, provocando il movimento inaspettato dei componenti del sistema (ad esempio il movimento istantaneo del cilindro).

Risoluzione dei problemi comuni di pressione residua nei sistemi idraulici

- Prima dell'operazione, verificare che il sistema sia completamente depressurizzato

- Utilizzare connettori rapidi con funzione di scarico della pressione

- Controllare e manutenere le valvole di sicurezza, le porte di scarico dell'olio e i dispositivi di scarico dell'accumulatore

- Gli operatori dei treni devono avere competenze di identificazione e scarico della pressione residua

Possibili motivi per cui la pressione del tubo flessibile idraulico non può essere rilasciata

- Il dispositivo di sicurezza è bloccato o guasto

- L'elettrovalvola/valvola di ritegno non viene ripristinata in tempo

In che modo la temperatura influisce sulla pressione del tubo idraulico?

La temperatura influenza significativamente la pressione delle condotte idrauliche, riflettendosi principalmente nella viscosità dell'olio idraulico. La viscosità rappresenta la resistenza al flusso del fluido; al variare della temperatura, anche questa resistenza varia, influenzando direttamente la fluidità del flusso del fluido nella condotta, influenzando di conseguenza la portata e la pressione necessarie per completare il lavoro.

Alta temperatura: Dopo il riscaldamento, l'olio idraulico perde viscosità, diventando più fluido e più scorrevole. Sebbene questo possa sembrare utile per ridurre la resistenza, un'eccessiva fluidità può portare a:

Aumento delle perdite interne (slittamento): Un fluido fluido ha maggiori probabilità di bypassare i giochi interni di guarnizioni, pompe, valvole e cilindri, con conseguente riduzione dell'efficienza e della potenza erogata al cilindro. Ciò significa che la pompa idraulica deve lavorare di più per mantenere la pressione richiesta, il che può generare più calore.

Lubrificazione ridotta: I fluidi più fluidi forniscono una minore lubrificazione tra le parti mobili, aumentando l'attrito e l'usura su componenti quali pompe, motori e guarnizioni dei cilindri, con conseguente guasto prematuro.

Degradazione dei fluidi: Le alte temperature accelerano l'ossidazione e la decomposizione dell'olio idraulico, formando fanghi e vernici, intasando filtri e valvole e compromettendo ulteriormente la pressione e le prestazioni del sistema.

Degrado di tubi e guarnizioni: Le temperature estremamente elevate possono causare l'indurimento, la rottura o la fragilità dei materiali in gomma ed elastomero presenti nei tubi flessibili e nelle guarnizioni, con conseguenti perdite e calo di pressione.

Bassa temperatura: Al contrario, quando l'olio idraulico si raffredda, la sua viscosità aumenta, rendendolo più denso e causando una maggiore resistenza al flusso. Questo può portare a:

Aumento della caduta di pressione: I fluidi più densi richiedono una forza maggiore per passare attraverso le tubazioni idrauliche, con conseguente maggiore caduta di pressione nell'intero componente e necessità che la pompa generi una pressione maggiore per ottenere la stessa portata.

Funzionamento lento: A causa dell'aumentata resistenza al flusso del fluido, l'intero sistema idraulico potrebbe diventare lento e non rispondere più.

Cavitazione: A temperature estremamente basse, i fluidi ad alta viscosità potrebbero non fluire nell'ingresso della pompa con sufficiente rapidità, creando un vuoto e causando la formazione di bolle d'aria disciolta nel fluido (cavitazione). Queste bolle scoppiano sotto pressione, danneggiando i componenti della pompa e causando rumorosità e riduzione dell'efficienza.

Tubi e guarnizioni fragili: Le basse temperature possono rendere i tubi idraulici e le guarnizioni meno flessibili e fragili, aumentando il rischio di rottura, soprattutto durante l'avvio o i movimenti rapidi, con conseguenti perdite e calo di pressione.

Precauzioni per l'uso dei tubi idraulici in ambienti diversi (ad esempio temperature basse o alte)

I tubi idraulici offrono prestazioni significativamente diverse a diverse temperature ambiente. Condizioni di freddo estremo o temperature elevate influiscono sulle proprietà dei materiali, sulla viscosità dell'olio e sulla stabilità dell'intero sistema. Per garantire un funzionamento sicuro del sistema e prolungare la durata utile del tubo, ecco alcune precauzioni per l'uso in ambienti con temperature diverse:

Precauzioni in ambienti estremamente freddi (ad esempio sotto i -40°C)

1. I materiali dei tubi tendono a indurirsi e a perdere flessibilità

I materiali in gomma comuni (come l'NBR) si induriscono e si screpolano a basse temperature.

Si consiglia di utilizzare materiali esterni in gomma speciali per basse temperature, come gomma sintetica (ad esempio CSM, LT-NBR) o materiali termoplastici (ad esempio TPU).

2. Raggio di curvatura aumentato del tubo

La flessibilità del tubo diminuisce a freddo e in condizioni di durezza. Il raggio di curvatura deve essere aumentato durante l'installazione per evitare concentrazioni di stress o crepe nella curva.

3. Aumento della viscosità dell'olio idraulico

Le basse temperature rendono l'olio idraulico più denso e meno fluido, provocando un aumento della pressione del sistema.

Utilizzare olio idraulico speciale a bassa temperatura e preriscaldare adeguatamente il sistema.

4. Preriscaldare prima di iniziare

Quando l'apparecchiatura viene avviata a freddo, la pressione deve essere aumentata e preriscaldata lentamente per evitare un impatto istantaneo di alta pressione sul tubo.

Raccomandazioni:

Scegli tubi idraulici che hanno superato test a bassa temperatura come ISO 10619-2 e SAE J517

Durante l'installazione, cercare di evitare l'esposizione all'esterno e aggiungere misure di isolamento

Precauzioni in ambienti ad alta temperatura (ad esempio oltre +100°C)

1. Invecchiamento accelerato dei materiali dei tubi flessibili

Le alte temperature accelerano l'invecchiamento e l'indurimento dello strato di gomma del tubo, ne riducono la durata e possono persino causare crepe o delaminazioni.

Si consiglia di utilizzare gomma resistente all'olio per alte temperature, come EPDM, Viton o gomma fluorurata ad alte prestazioni.

2. L'ossidazione dell'olio e le fluttuazioni di pressione si intensificano

Temperature elevate a lungo termine causano l'ossidazione dell'olio idraulico, la formazione di sedimenti e compromettono l'efficienza del sistema.

Si consiglia di utilizzare olio idraulico con buona stabilità alle alte temperature, come olio idraulico antiossidante e antiusura.

3. Evitare che i raccordi si allentino o perdano

L'effetto di dilatazione e contrazione termica può causare il cedimento della guarnizione del giunto; è necessario controllare regolarmente la coppia e lo stato dell'anello di tenuta.

4. Evitare tubi flessibili vicino a fonti di calore

Ad esempio, nei tubi di scarico del motore, nei riscaldatori, ecc., è opportuno installare pannelli o guaine isolanti per evitare l'irradiazione diretta di alte temperature.

Raccomandazioni:

Utilizzare tubi idraulici ad alta temperatura con temperatura di esercizio nominale ≥ +125°C

Controllare la resistenza al calore del tubo o valutare il ciclo di sostituzione ogni sei mesi

Sinopulse suggerisce di scegliere:

Si consiglia di selezionare prodotti per tubi idraulici che soddisfino i seguenti standard in base all'intervallo di temperatura dell'ambiente di lavoro:

| temperatura ambiente | Serie di tubi flessibili Sinopulse | intervallo di temperamento | caratteristica |

|---|---|---|---|

| Bassa temperatura | Serie di tubi flessibili Sinopulse Artic: SAE 100 R2AT | da -50°C a +100°C | Buona flessibilità e forte resistenza al freddo |

| Alta temperatura | Serie di tubi flessibili ad alta temperatura Sinopulse: EN 856 4SH / SAE 100 R13 | da -40°C a +125°C | Doppia resistenza ad alta pressione e alta temperatura |

| Normale | Serie di tubi standard Sinopulse: SAE100R1AT | da -40°C a +100°C | Economico e pratico, adatto alla maggior parte degli scenari |

Come rilasciare la pressione da un tubo idraulico

Rilasciare la pressione da un tubo idraulico è una misura di sicurezza fondamentale che deve essere eseguita prima di qualsiasi intervento di manutenzione o riparazione. Ecco una guida passo passo su come eseguirla in sicurezza:

1. Identificare una valvola di sicurezza:

Ispezione visiva: Controllare se la valvola è dotata di un manometro o di una leva o manopola regolabile. Questi sono segnali comuni di una valvola di sicurezza.

Consulta la documentazione: Per informazioni specifiche sulla posizione e la funzione della valvola, consultare il manuale dell'operatore del sistema o gli schemi.

Etichette: Le valvole di sicurezza sono spesso etichettate o contrassegnate per indicarne lo scopo.

2. Isolare i tubi idraulici:

Valvole e chiusure: Individuare e chiudere la valvola o il dispositivo di intercettazione che controlla il flusso del fluido idraulico verso un tubo flessibile specifico. Può trattarsi di una valvola manuale, di un'elettrovalvola o di un altro dispositivo di isolamento.

Tubazioni flessibili multiple: se il tubo fa parte di un sistema complesso con più tubazioni, potrebbe essere necessario isolare più valvole per garantire un isolamento completo.

3. Rilasciare la pressione:

Aprire la valvola: Ruotare o regolare con cautela la valvola di sicurezza in posizione aperta. Questo rilascerà la pressione in eccesso.

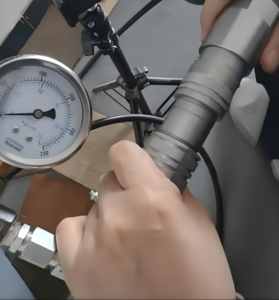

Monitorare la pressione: Utilizzare un manometro collegato all'impianto per monitorare la caduta di pressione. Il manometro dovrebbe avvicinarsi gradualmente allo zero.

Tasso di rilascio: La velocità con cui la pressione viene rilasciata può variare a seconda delle dimensioni della valvola di sicurezza e della quantità di pressione presente nel sistema.

4. Verificare il rilascio della pressione:

Ispezione visuale: Controllare eventuali perdite attorno a tubi flessibili, raccordi o valvole di sicurezza. Se presenti, ripararle prima di continuare.

Prova tubi idraulici: Piegare o muovere delicatamente il tubo idraulico per assicurarsi che non vi sia alcuna resistenza. Se il tubo si muove liberamente, la pressione è stata rilasciata.

Manometro: Verificare che l'indicatore indichi zero.

5. Fissare i tubi idraulici:

Tappi o spine: Una volta rilasciata la pressione, tappare o tappare le estremità dei tubi flessibili per impedire al fluido idraulico di entrare nel sistema.

Misure di sicurezza: Assicurarsi che i cappucci o i tappi siano ben fissati per evitare perdite o riconnessioni accidentali.

ATTENZIONE!

- LA SICUREZZA PRIMA DI TUTTO: Indossare sempre dispositivi di protezione individuale adeguati e seguire le linee guida di sicurezza quando si lavora con sistemi idraulici. Non allentare mai manualmente i raccordi per scaricare la pressione.

- CONSULTA UN PROFESSIONISTA: In caso di dubbi su qualche passaggio o se il sistema è complesso, consultare un tecnico o un ingegnere qualificato.

- PROCEDURE SPECIFICHE DEL SISTEMA: La procedura specifica per rilasciare la pressione può variare a seconda del tipo di sistema idraulico e dei componenti coinvolti.

- DOCUMENTAZIONE: Per eventuali istruzioni o precauzioni specifiche, fare riferimento alla documentazione del sistema.

Prevenire le perdite di olio idraulico

Prima di applicare pressione idraulica, serrare tutti i giunti idraulici e tenere mani e corpo lontani da fori e ugelli che spruzzano olio idraulico ad alta pressione. Gli spruzzi dei tubi idraulici sono estremamente pericolosi per il corpo umano, quindi assicurarsi di prestare attenzione alle misure di autoprotezione.

È possibile utilizzare un pezzo di cartone o di carta per verificare la posizione delle perdite di olio idraulico, quindi rilasciare la pressione prima di scollegare il sistema di tubazioni idrauliche. Non incrociare i tubi idraulici.

Temperature elevate o elevate temperature causano l'espansione termica dell'olio idraulico, con conseguente aumento significativo della pressione. L'alta pressione provoca schizzi di olio idraulico. Pertanto, assicurarsi di rilasciare l'olio idraulico prima di allentare i raccordi dei tubi flessibili idraulici.

Le perdite causano un calo della pressione del sistema idraulico

Nei sistemi idraulici, le perdite non solo causano cali di pressione e una riduzione dell'efficienza del sistema, ma possono anche causare gravi lesioni personali e danni alle apparecchiature. Pertanto, il rilevamento regolare e la corretta identificazione delle perdite sono fondamentali.

Metodo di rilevamento delle perdite

Metodo di rilevamento dell'asciugamano di carta

Utilizzare un tovagliolo di carta bianco pulito, una striscia di stoffa o della carta vicino alla parte che si sospetta perda (ad esempio un giunto o un'interfaccia del tubo flessibile).

Osservare se sulla superficie della carta compaiono rapidamente macchie d'olio per stabilire se c'è una perdita.

Vantaggi: sicuro, sensibile e nessun contatto con l'olio ad alta pressione.

Nota: durante il test, l'attrezzatura deve essere in funzione; fare attenzione a evitare parti rotanti ad alta velocità.

Il test del dito è severamente vietato

Non toccare direttamente con le dita o i palmi delle mani il punto in cui si sospetta una perdita.

L'olio idraulico ad alta pressione può fuoriuscire a velocità molto elevata, formando una "freccia d'olio" che può penetrare la pelle, provocando lesioni da iniezione ad alta pressione e persino mettendo a repentaglio la vita delle persone.

Una volta che si verifica una lesione da puntura, è necessario rivolgersi immediatamente a un medico e sottoporsi a un debridement chirurgico, evitando di intervenire da soli.

Altri metodi ausiliari

Rilevamento ultravioletto: aggiungere un tracciante fluorescente e utilizzare la luce ultravioletta per individuare piccole perdite.

Strumento di prova della pressione: collegare la porta di prova per monitorare se la pressione continua a scendere.

Applicare il fluido di ispezione: utilizzare una schiuma speciale per la rilevazione delle perdite o una soluzione saponata; in corrispondenza della perdita si formeranno delle bolle.

Posizioni comuni di perdita

1. Raccordi allentati o rottura della guarnizione

La mancanza di collegamento tra tubo e giunto, la ruggine, l'angolazione di installazione errata, ecc., possono causare perdite croniche o perdite istantanee.

L'invecchiamento o la deformazione da compressione degli O-ring e delle guarnizioni sono spesso la causa delle perdite.

2. Tubo danneggiato o invecchiato

Crepe, crepe, usura o rigonfiamenti dello strato esterno del tubo possono essere causati da affaticamento da pressione a lungo termine, invecchiamento ad alta temperatura e piegature frequenti.

Controllare se il tubo presenta accumuli di olio, infiltrazioni d'olio o un colore più scuro.

3. Guasto degli O-ring e degli anelli di tenuta

L'uso di materiali non corrispondenti per gli O-ring o il superamento del limite di temperatura/pressione d'uso possono causare deformazioni, crepe o indurimento.

Anche un'installazione non corretta o mancante può causare perdite.

4. Interfaccia tra corpo valvola e corpo pompa

Soprattutto nelle aree con funzionamento frequente o forti vibrazioni, sono comuni anche problemi come guarnizioni filettate allentate e guarnizioni delle flange rotte.

Raccordi rapidi per tubi idraulici - Collegamenti sicuri e senza perdite per una pressione sicura

Raccordi rapidi per tubi idraulici Sono connettori specializzati che scollegano e ricollegano i tubi idraulici in modo rapido ed efficiente. Sono progettati per garantire connessioni sicure e senza perdite, riducendo al minimo i tempi di fermo e il rischio di lesioni per l'operatore.

Caratteristiche e vantaggi principali:

Connessione e disconnessione rapida: I raccordi rapidi offrono una soluzione semplice e veloce per collegare e scollegare i tubi idraulici. Gli operatori possono collegare o scollegare rapidamente i tubi idraulici con un solo movimento.

Collegamenti sicuri e senza perdite: Questi giunti sono progettati per garantire una tenuta affidabile e senza perdite, che impedisce la fuoriuscita del fluido idraulico e garantisce la sicurezza dell'operatore e dell'attrezzatura.

Versatilità: Gli attacchi rapidi sono disponibili in diverse dimensioni e configurazioni per adattarsi ai diversi diametri dei tubi flessibili e ai requisiti dei sistemi idraulici.

Maggiore efficienza: Riducendo il tempo necessario per collegare i tubi flessibili, i raccordi rapidi possono aumentare l'efficienza e la produttività complessive del sistema.

Sicurezza dell'operatore: questi giunti eliminano la necessità di utilizzare chiavi inglesi o altri utensili per stringere o allentare il collegamento, contribuendo a ridurre il rischio di lesioni per l'operatore.

Tipi comuni di raccordi rapidi per tubi idraulici:

Giunti push-pull: Questi giunti utilizzano un semplice meccanismo di connessione e disconnessione push-pull. Sono facili da usare e trovano impiego in un'ampia gamma di applicazioni.

Giunti a leva: I raccordi a leva richiedono di tirare o spingere una leva per collegare o scollegare il tubo. Questi raccordi generalmente offrono una connessione più sicura rispetto ai raccordi push-pull.

Giunti automatici: Questi raccordi si collegano o si scollegano automaticamente quando il tubo viene collegato. Sono particolarmente utili nelle applicazioni che richiedono collegamenti e scollegamenti frequenti.

Applicazioni dei raccordi rapidi per tubi idraulici:

Edilizia e attrezzature pesanti: Gli attacchi rapidi sono spesso utilizzati nelle applicazioni edilizie e nelle attrezzature pesanti per collegare e scollegare rapidamente utensili e accessori idraulici.

Macchinari industriali: Vengono inoltre utilizzati in vari macchinari industriali per facilitare la manutenzione, le riparazioni e la riconfigurazione del sistema.

Attrezzature agricole: Gli attacchi rapidi consentono di collegare e scollegare rapidamente gli attrezzi agricoli, aumentando così l'efficienza delle attrezzature agricole.

Sistemi idraulici mobili: Questi giunti sono ideali per sistemi idraulici mobili, come quelli installati su camion, rimorchi e veicoli da costruzione.

I connettori rapidi per tubi idraulici vengono utilizzati con tappi antipolvere

I connettori rapidi per tubi idraulici vengono solitamente utilizzati per collegare e scollegare rapidamente i tubi alle apparecchiature. In vari ambienti industriali e mobili, i connettori sono spesso esposti a inquinanti come polvere, sabbia, umidità e trucioli metallici. Se non si utilizzano cappucci antipolvere per la protezione, questi inquinanti possono facilmente penetrare nel sistema idraulico e causare gravi conseguenze. Pertanto, in ambienti difficili come l'agricoltura, i macchinari edili e l'industria mineraria, l'utilizzo di cappucci antipolvere è pressoché indispensabile per prolungare la durata delle apparecchiature e ridurre i costi di manutenzione.

Funzione del tappo antipolvere

1. Impedire alle impurità di entrare nel sistema

Quando il connettore rapido viene scollegato, la porta di connessione interna risulta esposta e può essere facilmente invasa da agenti inquinanti come polvere, sabbia, fango e gocce d'acqua.

Quando gli inquinanti entrano nel sistema idraulico, si verifica una serie di reazioni a catena, come contaminazione dell'olio, inceppamento delle valvole, usura delle guarnizioni e danni ai componenti.

2. Prevenire la corrosione delle giunzioni

Il cappuccio antipolvere può bloccare efficacemente la corrosione della superficie metallica del giunto causata da aria umida, acqua piovana e liquidi corrosivi.

Può prolungare la durata utile del giunto, risultando particolarmente adatto per ambienti esterni, con elevata umidità, marini o chimici.

3. Migliorare l'affidabilità e la sicurezza del sistema

Giunti puliti significano connessioni più affidabili, evitando una scarsa tenuta dei giunti o disconnessioni improvvise dovute all'inclusione di corpi estranei.

Anche in caso di collegamento o sostituzione di emergenza, l'operazione può essere completata in modo più rapido e sicuro.

4. Conveniente per la manutenzione e la gestione

Il tappo antipolvere è di colore brillante, il che facilita l'identificazione dello stato di corretto funzionamento del sistema e dell'eventuale presenza di omissioni o danni.

Alcuni cappucci antipolvere sono dotati di cordini per evitarne la perdita e sono più adatti alle occasioni in cui vengono smontati e rimontati frequentemente.

Tipi comuni di cappucci antipolvere

| TIPO | MATERIALE | CARATTERISTICA |

|---|---|---|

| Tappo antipolvere in plastica | PE/TPU | Leggero ed economico, adatto alla maggior parte delle condizioni di lavoro |

| Tappo antipolvere in gomma | NBR / EPDM | Buona elasticità, forte tenuta, elevata resistenza all'olio e agli agenti atmosferici |

| Tappo antipolvere in metallo | Acciaio inossidabile / Lega di alluminio | Resistenza alle alte temperature, resistenza agli urti meccanici, adatto ad ambienti estremi |

Sinopulse consiglia

Tutti i connettori rapidi idraulici devono essere dotati di tappi antipolvere quando escono dalla fabbrica e durante il trasporto;

In caso di utilizzo in cantiere, i cappucci antipolvere devono essere immediatamente coperti dopo ogni scollegamento;

Se il tappo antipolvere risulta rotto, deformato o smarrito, è opportuno sostituirlo tempestivamente per evitare la contaminazione del sistema.

Come utilizzare in sicurezza i raccordi idraulici a sgancio rapido

I raccordi rapidi per tubi idraulici sono ampiamente utilizzati nei sistemi idraulici per collegare e scollegare rapidamente tubi o apparecchiature idrauliche. Quando si utilizzano questi raccordi in ambienti ad alta pressione, la sicurezza è fondamentale. Una manipolazione impropria può causare spruzzi di olio ad alta pressione, danni alle apparecchiature o persino lesioni personali.

Di seguito sono riportati i passaggi e le precauzioni da seguire per utilizzare correttamente e in sicurezza i raccordi a sgancio rapido:

Preparazione prima dell'operazione

1. Verificare che il sistema sia stato depressurizzato

I raccordi rapidi per tubi idraulici non devono essere utilizzati sotto pressione (a meno che non siano del tipo a innesto pressurizzato appositamente progettati). È necessario utilizzare dispositivi di sicurezza manuali o automatici per verificare che non vi sia pressione residua all'interno del sistema.

Controllare che il manometro sia a zero oppure utilizzare la valvola di scarico per drenare l'olio idraulico.

2. Indossare dispositivi di protezione

Indossare guanti e occhiali protettivi per evitare che l'olio idraulico fuoriesca accidentalmente e ferisca le persone o bruci gli occhi.

Posizionarsi lateralmente ed evitare di guardare frontalmente i raccordi idraulici a sgancio rapido.

3. Pulire i raccordi rapidi dei tubi idraulici e i cappucci antipolvere

Utilizzare un panno pulito per pulire le interfacce maschio e femmina, per assicurarsi che non vi siano polvere, olio o impurità, evitando così di contaminare il sistema.

Controllare se il tappo antipolvere è danneggiato o mancante.

Passaggi per collegare i raccordi rapidi per tubi idraulici

I raccordi rapidi per tubi idraulici sono allineati con la direzione di inserimento per evitare asimmetrie

Allineare l'estremità maschio con la presa dell'estremità femmina, mantenere l'asse allineato e spingere lentamente.

Spingere i raccordi rapidi del tubo idraulico fino a bloccarli

Si sentirà un "clic" o si vedrà l'anello di bloccaggio tornare nella sua posizione per confermare che il connettore è completamente bloccato.

Per i connettori con bloccaggio filettato, serrare l'anello di bloccaggio.

Tirare delicatamente i raccordi rapidi del tubo idraulico e il tubo flessibile per confermare che il collegamento sia sicuro.

Dopo aver completato il collegamento, tirare delicatamente l'estremità maschio con le mani per verificare che non possa essere estratta, a indicare che il connettore è bloccato in posizione.

Passaggi per scollegare i raccordi rapidi per tubi idraulici

Verificare che il sistema sia nuovamente privo di pressione

In particolare, una volta ultimati i lavori idraulici o quando la macchina viene fermata per manutenzione, accertarsi che non vi sia alcuna pressione residua nel sistema.

Azionare il dispositivo di bloccaggio o tirare l'anello

A seconda del tipo di raccordo rapido per tubi idraulici (ad esempio tipo push-pull, tipo ad anello di trazione, tipo con bloccaggio filettato), rilasciare correttamente la struttura di bloccaggio secondo le istruzioni.

Estrarre lentamente i raccordi rapidi del tubo idraulico

Durante lo scollegamento, l'operazione deve essere lenta e fluida, per evitare espulsioni improvvise e schizzi di olio.

Coprire immediatamente il tappo antipolvere

Dopo la disconnessione, le teste maschio e femmina devono essere immediatamente sigillate con cappucci antipolvere per evitare contaminazioni come polvere e umidità.

Precauzioni per un funzionamento sicuro

Non collegare o scollegare i raccordi rapidi dei tubi idraulici quando il sistema è in funzione o sotto carico, a meno che non sia chiaramente indicato che supportano il funzionamento a pressione;

Non colpire il giunto con un martello o un utensile per evitare di danneggiare la struttura di bloccaggio o la guarnizione;

Controllare regolarmente la guarnizione del giunto, il meccanismo di bloccaggio e l'usura per evitare allentamenti o perdite;

Se durante l'installazione o la rimozione si incontra troppa resistenza, non forzare l'operazione e verificare che non vi sia pressione residua o sporcizia incastrata.

Come scegliere raccordi idraulici facili da scaricare la pressione

Nei sistemi idraulici, la pressione residua è una delle sfide più comuni nella manutenzione delle apparecchiature e nel collegamento rapido.

La corretta selezione di raccordi idraulici che facilitino il rilascio della pressione può ridurre efficacemente i rischi per la sicurezza causati dalla pressione residua nel sistema, migliorare l'efficienza della manutenzione e prolungare la durata utile di tubi flessibili e connettori.

Non esiste uno standard univoco per la selezione di raccordi idraulici che facilitino il rilascio della pressione, ma è necessario valutare attentamente più dimensioni, quali progettazione strutturale, funzionalità, sicurezza e scenari di utilizzo.

Considerare in anticipo il piano di riduzione della pressione non solo garantisce la sicurezza degli operatori, ma migliora anche l'efficienza nell'uso delle attrezzature e la stabilità del sistema.

Di seguito sono riportati i fattori chiave e le tipologie consigliate per la scelta di tali raccordi idraulici:

1. Scegliere un connettore rapido con funzione di scarico della pressione

Funzione consigliata:

La valvola di sicurezza automatica è installata all'interno

La pressione residua può essere rilasciata lentamente durante l'inserimento e lo scollegamento

Bassa resistenza all'inserimento, nessun spruzzo d'olio allo scollegamento

2. Dotato di valvola di sicurezza manuale o valvola di scarico

Nella progettazione del sistema dovrebbe essere previsto uno speciale dispositivo di sicurezza per consentire al personale addetto alla manutenzione di scaricare la pressione in modo sicuro prima dell'operazione.

Configurazione consigliata:

Valvola di sicurezza a manopola manuale

Valvola combinata di limitazione automatica della pressione + valvola di sicurezza

Valvola di sicurezza a tre vie che può riportare l'olio al serbatoio dell'olio

Vantaggi: sicuro e controllabile, adatto per operazioni standard prima della rimozione del tubo flessibile e della sostituzione dell'elemento filtrante.

3. Scegliere un blocco deviatore o una sede di collegamento con funzione di buffer

Alcuni accessori idraulici, come i blocchi di deviazione e le sedi dei connettori a cambio rapido, dispongono di una camera di accumulo che può accogliere temporaneamente la pressione dell'olio e ridurre l'impatto istantaneo.

Particolarmente adatto per l'impiego in sistemi paralleli multi-tubo e sistemi di cambio rapido dello stampo.

4. Utilizzare guarnizioni e materiali di collegamento con buona resistenza alla pressione e stabilità

Anche se gli accessori sono progettati in modo ragionevole, se l'anello di tenuta non è resistente alla pressione o si deforma a causa delle alte temperature, è facile che si verifichino difficoltà nello smontaggio o pressione residua.

Raccomandazioni sui materiali:

Guarnizioni: utilizzare FKM (Viton), EPDM e altri materiali resistenti alle alte temperature e alla pressione

Parti metalliche: utilizzare materiali in acciaio al carbonio ad alta resistenza o in acciaio inossidabile, anticorrosione e resistenti alla pressione

Insomma

È fondamentale scaricare la pressione dai tubi idraulici per prevenire danni, garantire la sicurezza e prolungare la durata del sistema idraulico. Comprendere le cause della sovrapressione e adottare misure efficaci può migliorare significativamente le prestazioni e l'affidabilità delle vostre apparecchiature.

Tieni presente quanto segue:

1. Monitorare i livelli di pressione: controllare regolarmente il manometro del sistema idraulico per rilevare condizioni anomale.

2. Mantenere i livelli dei fluidi adeguati: assicurarsi che il livello dell'olio nel serbatoio idraulico rimanga entro l'intervallo corretto.

3. Utilizzare tubi e raccordi di alta qualità: investire in tubi e raccordi idraulici durevoli, in grado di gestire le fluttuazioni di pressione.

4. Controllare eventuali perdite e danni: controllare regolarmente tubi e raccordi, prestando attenzione a eventuali segni di usura o danni.

5. Evitare il surriscaldamento: adottare misure per evitare il surriscaldamento del sistema, che può causare un aumento della pressione.

Seguendo queste linee guida e chiedendo aiuto a un professionista quando necessario, puoi gestire efficacemente la pressione nel tuo sistema idraulico e ridurre il rischio di problemi.