В повседневной эксплуатации промышленного оборудования гидравлические шланги играют важнейшую роль в транспортировке гидравлических жидкостей.

Выбор неправильного материала может привести к протечкам в гидравлических шлангах и снижению эффективности, а также к поломкам оборудования и авариям. Не волнуйтесь! Сегодня Sinopulse расскажет о различных материалах, используемых для гидравлических шлангов, и о том, как их выбрать, что поможет вам снизить эксплуатационные расходы и минимизировать время простоя оборудования.

Что такое гидравлические шланги и их типы?

Гидравлические шланги, также известные как масляные шланги высокого давления или резиновые шланги, являются кровеносными сосудами гидравлических систем, передающими жидкости и давление. В широком смысле, шланги высокого давления также включают шланги, используемые для транспортировки воды, пара и химических жидкостей.

Гидравлические шланги подразделяются на резиновые, гофрированные металлические и ПТФЭ.

Резиновые гидравлические шланги: Маслостойкие шланги обычно имеют внутренний и внешний резиновые слои из хлоропренового каучука. Кислото-, щелочестойкие и высокотемпературные шланги изготавливаются из EPDM, хлоропренового или силиконового каучука. Внутренний и внешний резиновые слои обычно оплетаются или обматываются стальной проволокой с одним-четырьмя слоями оплетки.

Гофрированные металлические шланги: Металлорукава представляют собой сильфоны из нержавеющей стали, оплетённые (или обвитые) одним или несколькими слоями нержавеющей проволоки или сетки. Они устойчивы к коррозии, высоким температурам (от -235°C до 500°C) и высокому давлению (32 МПа).

Шланги из ПТФЭ: Шланги из ПТФЭ состоят из внутренней трубки из ПТФЭ и армирования проволокой из нержавеющей стали. Устойчивы к коррозии (царской водке и всем органическим растворителям), высоким температурам (-60°C—250°C) и высокому давлению (35 МПа).

Гидравлический шланг из термопластика: Шланг из термопластика Это вид шланга из термопластика, который нагревается до 120 градусов и приводится в действие давлением воды или сжатым воздухом. Он обладает лёгкостью, устойчивостью к давлению и коррозии.

Строительство резиновых гидравлических шлангов

Гидравлические шланги в основном состоят из внутренней трубки, средней трубки (опционально), армирующего слоя (стальной проволоки или другого армирующего материала) и внешней трубки. Внутренняя трубка обеспечивает транспортируемой среде определённое давление, защищая стальную проволоку от коррозии. Внешняя трубка защищает армирующий слой от других повреждений. Армирующий слой выполняет функцию конструкционного материала, обеспечивая прочность и позволяя шлангу выдерживать более высокие рабочие давления.

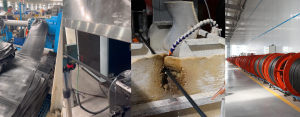

Применение гидравлических шлангов

Гидравлические шланги широко используются в гидравлических крепях шахт, нефтедобывающей промышленности, строительстве, подъемно-транспортном оборудовании, металлургической ковке, горнодобывающем оборудовании, судах, литьевых машинах, сельскохозяйственной технике, различных станках, а также механизированных и автоматизированных гидравлических системах в различных отраслях промышленности.

Проблемы, которые могут возникнуть при выборе неправильного материала резинового гидравлического шланга:

Утечки

Повреждение шланга: Внутренняя или внешняя трубка разрушается из-за износа, коррозии или механического повреждения.

Повреждение, вызванное накоплением пульсового давления: Длительные высокочастотные импульсы давления вызывают усталость материала.

Лопаться

Температурные эффекты: Прочность материала шланга снижается при высоких температурах и становится хрупким при низких температурах.

Внешние механические повреждения: Локальное ослабление из-за царапания, сдавливания или чрезмерного изгиба во время монтажа.

Растрескивание поверхности или отслоение внешнего слоя

Старение под воздействием озона/УФ-излучения: Длительное воздействие озона или солнечного света приводит к растрескиванию затвердевшей резины.

Химическая коррозия: Воздействие масла, растворителей или химикатов приводит к деградации внешнего слоя.

Низкотемпературная хрупкость: Потеря эластичности резины при низких температурах, что приводит к появлению трещин при изгибе.

Расширение или деформация шланга

Расширение под высоким давлением: Превышение сопротивления давлению шланга приводит к его расширению.

Высокотемпературное размягчение: Из-за чрезмерной температуры масла резина размягчается и теряет свою прочность.

Внутренний износ: Частицы жидкости и примеси изнашивают внутреннюю трубку, вызывая локальные вздутия.

Отслоение или засорение внутренней трубки

Загрязнение жидкости: Примеси в жидкости (металлическая стружка, вода) вызывают коррозию или отслоение внутренней трубки.

Совместимость с жидкостями: Несовместимость жидкости с материалом шланга (например, некоторые синтетические масла реагируют с резиной).

Длительное стояние: Из-за длительного бездействия внутренняя трубка шланга прилипает к шлангу, что приводит к ее отслоению и образованию мусора.

Как выбрать правильный материал резинового гидравлического шланга

Среда, транспортируемая резиновыми гидравлическими шлангами, определяет выбор материала внутренней трубы.

При рассмотрении совместимости гидравлических жидкостей со шлангами в первую очередь следует учитывать конструкцию центральной трубки. Существует множество вариантов материалов для центральной трубки, но наиболее популярными являются пять из них: нитриловый каучук (NBR, также известный как Buna), неопрен, этиленпропилендиеновый мономер (EPDM), фторэластомер (Viton) и термопластики, причём чаще всего используется NBR.

НБР Это высокоуниверсальный материал, хорошо работающий в большинстве гидравлических сред. Гидрогенизированные варианты NBR также хорошо работают в жидкостях с высоким содержанием воды.

Однако обычный NBR (бутадиен-нитрильный каучук) со временем разбухает, размягчается и трескается из-за перепадов температур и окисления под воздействием воды или водно-гликолевой смеси. Это постепенно снижает механическую прочность шланга и в конечном итоге может привести к его разрушению.

Для гидравлических жидкостей на водной основе, ЭПДМ Хороший выбор. Вы замечали, что всасывающие шланги для насосов и «шланги для грузовиков» часто одного типа? Многие из них изготовлены из этиленпропиленового каучука (EPDM) и могут использоваться даже в вакуумных условиях.

EPDM (этиленпропилендиеновый мономер) Особенно хорошо подходит для применений, требующих использования жидкостей на водной основе. Жидкости на водной основе, такие как смеси гликолей и водомасляные эмульсии, широко используются, например, на сталелитейных заводах. На сталелитейных заводах, где высокая температура окружающей среды и местная температура, преимущество использования этих жидкостей на водной основе заключается в том, что даже в случае протечки шланга гидравлический трубопровод не превратится в огнемет.

Политетрафторэтилен (ПТФЭ), более известный как тефлон, также является отличным выбором для жидкостей на водной основе в условиях высоких температур, хотя при этом теряется гибкость.

Витон (FKM)Фторэластомер, тип фторэластомера, обеспечивает превосходную защиту от высококоррозионных жидкостей, таких как полиолэфиры и фосфатные эфиры. Фосфатные эфиры широко используются в качестве огнестойких жидкостей в аэрокосмической промышленности, а затем нашли применение и на сталелитейных заводах. Оба эфира представляют собой полностью синтетические материалы, устойчивые к возгоранию при воздействии пламени и высоких температур. Другие материалы для шлангов, такие как нитриловый каучук и EPDM, разрушаются и в конечном итоге выходят из строя в этих условиях, поэтому их ни в коем случае не следует использовать для транспортировки огнестойких жидкостей.

Например, если жидкость представляет собой гидравлическую жидкость на основе фосфатного эфира, выбирайте шланг Parker с цифрой 4. Внутренняя трубка обычно изготавливается из EPDM, например, серии 804, 304, 424 и 774.

Краткое руководство по выбору материала гидравлического шланга (внутренняя трубка)

| Тип жидкости / Применение | Рекомендуемый материал | Основные характеристики | Типичные варианты использования |

| Гидравлическое масло общего назначения | Нитрильный каучук (NBR) | Отличная маслостойкость, экономичность | Стандартные гидравлические системы, мобильная техника |

| Высокотемпературное масло, синтетические жидкости | Гидрогенизированный нитрил (HNBR) | Повышенная термо- и озоностойкость по сравнению с NBR | Сталелитейные заводы, высокотемпературная перекачка жидкости |

| Жидкости на водной основе (гликоль, эмульсии) | EPDM (этиленпропилендиеновый мономер) | Отличная стойкость к воде, пару и жидкостям на основе гликоля | Литейные цеха, гидравлические системы на водной основе |

| Огнестойкие жидкости на основе эфиров фосфорной кислоты | Витон (FKM) | Высокая термо- и химическая стойкость, идеально подходит для огнестойких жидкостей | Авиакосмическая промышленность и сталелитейные заводы, использующие жидкости на основе эфиров фосфорной кислоты |

| Высококоррозионные жидкости или жидкости на основе растворителей | ПТФЭ (политетрафторэтилен) | Чрезвычайно устойчив к химическому воздействию, широкий диапазон температур (от -60°C до 250°C) | Химическая обработка, агрессивные жидкости |

Примечание:

Если в качестве среды передачи используется сложная жидкость (например, маслосодержащая охлаждающая жидкость или коррозионная эмульсия), рекомендуется использовать ПТФЭ или фторэластомер.

Если конкретный состав жидкости неизвестен, пользователю рекомендуется предоставить поставщику MSDS (паспорт безопасности материала) для оценки совместимости материалов.

Несущая способность определяет выбор материала и конструкции арматурной стропы.

Армирующий слой — ключевой компонент шланга. Он обычно оплетён стальной проволокой, высокопрочным полиэстером или нейлоновой нитью, что обеспечивает отличную устойчивость к давлению и прочность на разрыв. В зависимости от требований армирующий слой может быть изготовлен из различных материалов и с использованием различных методов оплетки.

Колебания давления часто встречаются в гидравлических системах. Если шланг имеет низкую устойчивость к давлению, он может быть легко поврежден частыми перепадами давления. Для систем с большими колебаниями давления важно выбрать шланг с хорошей устойчивостью к импульсам. Специализированные конструкции армирования, такие как многослойная оплетка или обмотка стальной проволокой, лучше выдерживают импульсы давления. Конкретные конструкции и допуски давления приведены ниже:

1. Слой низкого давления (1-2 слоя)

• Однослойная стальная проволока (модель: 1SN/1ST/1AT):

Однослойная структура с плетением обеспечивает оптимальную гибкость (радиус изгиба ≤ 8 внутренних диаметров)

Диапазон давления 8-20 МПа, подходит для систем смазки низкого давления и бытового гидравлического оборудования.

• 2-слойная стальная проволока (модель: 2SN/2ST/2AT):

Двойное армирование увеличивает давление до 20-40 МПа.

Идеально подходит для общих применений, таких как гидравлические стрелы экскаваторов и подъемные системы вилочных погрузчиков.

2. Слой среднего и высокого давления (3-4 слоя)

• 4-слойная стальная проволока (модель: 4SH/4SP):

Двухслойная намоточная конструкция (без оплетки), диапазон давления 40-70 МПа

Необходим для масляных линий высокого давления в литьевых машинах и гидравлических системах горнодобывающей техники.

3. Слой сверхвысокого давления (6 слоев, настраиваемый)

• 6-слойная стальная проволока (модель: R15/R13):

Трехслойная укладка намоток, с сопротивлением давлению более 70-120 МПа+

Подходит для использования в условиях экстремально высокого давления, например, в нефтебуровом оборудовании и авиационных гидравлических системах.

Краткое руководство по выбору материала гидравлического шланга (армирующий слой)

| Условия эксплуатации/требования | Рекомендуемая структура армирования | Основные характеристики | Типичные варианты использования |

| Системы низкого давления (< 20 МПа) | 1-проволочная оплетка (1SN / 1ST) | Хорошая гибкость, легкий вес | Системы смазки, системы рулевого управления |

| Среднее давление (20–35 МПа) | 2-проводная оплетка (2SN / 2ST) | Экономичный, с хорошим номинальным давлением | Экскаваторы, погрузчики, тракторы |

| Частые пульсации давления | 3-х или 4-х проволочная спираль/оплетка (3SN–4SH) | Превосходная устойчивость к импульсам, длительный срок службы | Инжекционные машины, карьерные самосвалы |

| Высокого давления (40–70 МПа) | 4-проводная спираль (4SP / 4SH) | Спиральная стальная конструкция, очень высокое разрывное давление | Бурение тоннелей, прессы, крупные строительные машины |

| Сверхвысокое давление (> 70 МПа) | 6-проводная спираль (6SP / R13 / R15) | Многослойная спираль, рассчитанная на экстремальные нагрузки | Буровые установки, аэрокосмические системы |

| Легкий / Высокая гибкость | Оплетка из арамидного или нейлонового волокна | Отличная гибкость, устойчивость к усталости | Роботизированные руки, компактная техника |

| Непроводящие / Антистатичные среды | Неметаллическая арматура + проводящий слой | Безопасно для использования в легковоспламеняющихся и взрывоопасных средах | Танкеры, заправочные системы, подземная добыча |

Примечание:

Оплетка из стальной проволоки: Более гибкий и подходит для применений с частыми изгибами; обычно используется в системах среднего напряжения или общего назначения.

Спиральная стальная проволока: Более прочный и устойчивый к высокому давлению, подходит для систем с большими нагрузками и сильными ударами.

Оплетка из волокон (полиэстер/нейлон/арамид): Подходит для применений, требующих легкости, простоты в обращении и стойкости к коррозии, но с меньшей несущей способностью по сравнению со стальной проволокой.

Для высокочастотных импульсных нагрузок рекомендуется выбирать арматурную структуру, соответствующую стандартам ISO 18752 или SAE 100R12/R13/R15.

Внешняя среда, в которой используются резиновые гидравлические шланги, определяет выбор материала внешнего покрытия.

Высокие температуры, сильный холод, прямые солнечные лучи и влажность... эти условия представляют собой серьёзное испытание для шлангов! Выбирайте шланги с покрытием из ПВХ, стойкие к ультрафиолетовому излучению, для уличного оборудования, для высокотемпературных цехов — шланги из высокотемпературного фторкаучука, а для сред ниже -20°C — шланги из гидрогенизированного бутадиен-нитрильного каучука (HNBR), стойкие к низким температурам. В одном из случаев при использовании обычных шлангов в холодильном оборудовании на холоде произошло хрупкое растрескивание, что привело к убыткам, превысившим 100 000 юаней!

Необходимо учитывать условия окружающей среды, в которых эксплуатируются гидравлические шланги. В промышленных условиях могут присутствовать едкие химикаты или растворители, которые могут повредить или деградировать стандартное неопреновое внешнее покрытие. Именно здесь на помощь приходит фторкаучук (Viton). Как ни странно, он устойчив ко всем веществам, кроме воды. Для мобильного оборудования, работающего в условиях воздействия химических веществ, могут потребоваться более специализированные решения, например, ПТФЭ с оплеткой из нержавеющей стали.

Краткое руководство по выбору материала гидравлического шланга (внешняя оболочка)

| Воздействие окружающей среды | Рекомендуемый материал внешнего слоя | Основные характеристики | Типичные варианты использования |

| Общее наружное применение | Неопрен (CR) | Маслостойкий, умеренная устойчивость к озону и атмосферным воздействиям | Строительная, сельскохозяйственная техника |

| Длительное воздействие солнечного света/УФ-излучения | с покрытием EPDM/ПВХ | Отличная устойчивость к погодным условиям и озону | Уличное стационарное оборудование |

| Химические брызги, масла, растворители | Внешний слой из Viton® (FKM) / PTFE | Превосходная химическая и температурная стойкость | Химические заводы, сталелитейные заводы |

| Высокотемпературная среда | HNBR / Viton® | Жаростойкий (до 150–200°С), устойчив к окислению | Литейное производство, машины для литья под давлением |

| Низкотемпературные условия (<-20°C) | HNBR или смесь ПВХ/NBR для холодной погоды | Сохраняет гибкость при отрицательных температурах | Холодильное оборудование, зимнее оборудование для уличного использования |

| Абразивный и механический износ (движущиеся части) | Покрытие из резины или полиуретана | Высокая стойкость к истиранию, подходит для интенсивного механического трения | Экскаваторы, вилочные погрузчики, горнодобывающая техника |

| Взрывобезопасные/антистатические среды | Токопроводящая резина + антистатический состав | Предотвращает накопление статического электричества в легковоспламеняющихся средах | Доставка топлива, нефть и газ, горнодобывающая промышленность |

Примечание:

Основная функция покрытия — защита внутренней структуры от факторов окружающей среды, таких как механическое воздействие, химическое воздействие, ультрафиолетовое излучение и колебания температуры.

Для одновременного удовлетворения нескольких экологических требований (например, стойкость к высоким температурам и ультрафиолетовому излучению) можно использовать композитное покрытие или дополнительное защитное покрытие (такое как гофрированная оболочка, оболочка из нейлоновой ткани или огнестойкая оболочка из силикона).

Резюме

Эффективность гидравлических шлангов зависит не только от их конструкции, но и от правильного выбора материала. Безопасная работа и долговременная надежность гидравлической системы могут быть обеспечены только выбором правильного внутреннего слоя, армирующего слоя и внешнего покрытия в соответствии с условиями эксплуатации.

Как профессиональный производитель гидравлических шлангов, Sinopulse Мы предлагаем широкий ассортимент продукции, соответствующей международным стандартам (таким как SAE и EN), для удовлетворения потребностей различных отраслей и условий эксплуатации. Выбор правильного материала не только снижает количество отказов оборудования и затраты на техническое обслуживание, но и значительно продлевает срок службы и повышает эффективность производства. Если вы не уверены в выборе материала для шланга, пожалуйста, не стесняйтесь обращаться в Sinopulse и мы предоставим вам профессиональные решения.