Ultimativer Leitfaden zum Biegeradius von Hydraulikschläuchen

Haben Sie sich schon einmal gefragt, warum Hydraulikschläuche manchmal beschädigt werden, wenn sie zu stark gebogen werden? Das liegt am Biegeradius des Schlauchs.

Der Biegeradius ist ein entscheidender Faktor bei der Konstruktion und Wartung von Hydrauliksystemen. Wenn Sie wissen, wie Sie den Mindestbiegeradius berechnen, können Sie eine optimale Schlauchleistung und -lebensdauer gewährleisten und Knicke und mögliche Ausfälle vermeiden.

Dieser Blogbeitrag führt Sie durch die Grundlagen des Schlauchbiegeradius und die einfache Berechnung des Mindestbiegeradius für Hydraulikschläuche. Wir erläutern die wichtigsten Faktoren und zeigen Ihnen praktische Schritte für den sicheren und effizienten Betrieb Ihres Hydrauliksystems.

Was ist der Biegeradius eines Hydraulikschlauchs?

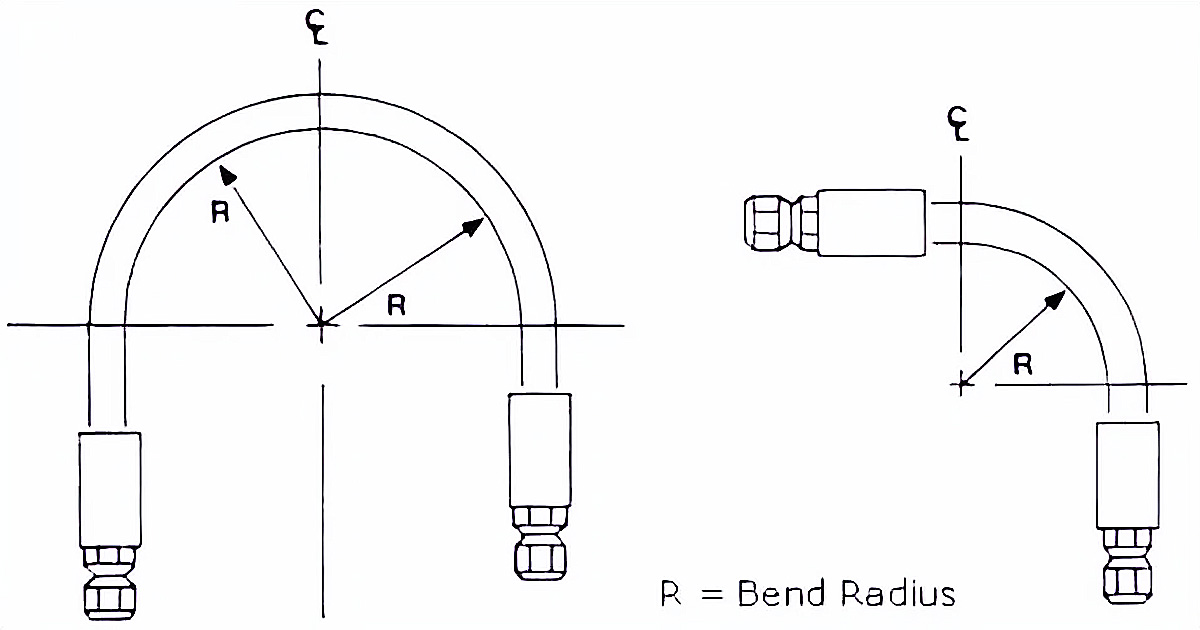

Der Biegeradius wird verwendet, um die innere Krümmung eines Hydraulikschlauchs zu messen. Es handelt sich um den Mindestradius, der in ein Rohr, eine Röhre, ein Blech, ein Kabel oder einen Schlauch gebogen werden kann, ohne dass dieser geknickt, beschädigt oder seine Lebensdauer verkürzt wird.

Der Biegeradius eines Hydraulikschlauchs ist der Abstand, der von der Innenkante des Schlauchs gemessen wird, wenn der Schlauch um 90° gebogen ist.

Der Biegeradius eines Hydraulikschlauchs gibt den Mindestdurchmesser an, den ein runder Hydraulikschlauch erreichen kann. R steht für Biegeradius. Der Biegeradius variiert je nach Aufbau des Hydraulikschlauchs, einschließlich Innenrohr, Verstärkungsschicht und Außenschicht. Der Aufbau des Hydraulikschlauchs kann den Biegeradius des Schlauchs bestimmen.

Warum ist der Biegeradius bei Hydraulikschläuchen wichtig?

Die richtige Kenntnis des Schlauchbiegeradius ist für die Schlauchinstallation entscheidend. Ein zu langer Schlauch beeinträchtigt nicht nur das Erscheinungsbild, sondern erhöht auch die Kosten. Ist der Schlauch zu kurz, bleibt beim Dehnen oder Zusammendrücken unter Druck nicht genügend Raum für Ausdehnung und Kontraktion, was ebenfalls zu Schlauchschäden führen kann.

Darüber hinaus werden die meisten Schlauchfehler durch eine unsachgemäße Installation der Schlauchleitung im Hydrauliksystem verursacht.

In den meisten Fällen ist die Schlauchleitung einer unzulässigen Torsionsspannung ausgesetzt. Ein Biegeradius, der kleiner ist als in der Anleitung gefordert, und Verschleiß, der zur Korrosion der Verstärkungsschicht führt, können ebenfalls viele Fehlerursachen sein.

Die Lebensdauer des verdrehten Produkts wird erheblich verkürzt und es kann leicht passieren, dass der Schlauch beschädigt wird oder sich die Verbindung unter Druck löst.

Entsprechende Tests zeigen, dass bereits eine Verdrehung des Schlauches um 7° die Lebensdauer des Schlauches um 80% reduzieren kann. Ein zu kleiner Biegeradius reißt das Verstärkungsdrahtgeflecht an der Außenseite des gebogenen Schlauchteils und verkürzt die Lebensdauer des Produkts erheblich.

Was ist der minimale Biegeradius für Hydraulikschläuche?

Der minimale Biegeradius eines Hydraulikschlauchs ist der kleinste Durchmesser, den ein ringförmiger Schlauch erreichen kann, ohne seine innere Struktur zu beschädigen oder seine Lebensdauer erheblich zu verkürzen.

Dieser kritische Parameter wird durch die Schlauchkonstruktion (Material, Anzahl der Lagen, Verstärkungsart), die Größe und den Druckwert bestimmt. Das Überschreiten des minimalen Biegeradius kann zu innerer Druckspannung, Knickbildung, reduziertem Durchfluss und letztendlich zum Schlauchversagen führen.

Wichtige Überlegungen:

Schlauchkonstruktion: Verschiedene Schlauchtypen (Geflecht-, Spiral-, Thermoplastschläuche) weisen aufgrund ihrer unterschiedlichen Verstärkungsschichten unterschiedliche Biegeradien auf. Spiralschläuche haben im Allgemeinen einen größeren Mindestbiegeradius als Geflechtschläuche.

Hydraulikschlauchgröße: Größere Schlauchdurchmesser haben im Allgemeinen größere Mindestbiegeradien.

Druckbewertung: Hochdruckschläuche erfordern im Allgemeinen einen größeren Biegeradius, um innere Druckspannungen zu vermeiden.

Anwendung von Hydraulikschläuchen: Die spezifische Anwendung und Betriebsumgebung wirken sich auf den zulässigen Biegeradius aus.

Die Bedeutung der Einhaltung des Mindestbiegeradius:

Schlauchversagen verhindern: Das Überschreiten des Mindestbiegeradius kann zu innerer Druckspannung führen, die zu Lecks, Brüchen und möglichen Verletzungen oder Geräteschäden führen kann.

Aufrechterhaltung des Flusses: Scharfe Biegungen schränken den Flüssigkeitsfluss ein, verringern die Systemeffizienz und können möglicherweise Komponenten beschädigen. Verlängerung der Schlauchlebensdauer: Die Einhaltung der Mindestbiegeradiusanforderungen hilft, vorzeitigen Verschleiß zu vermeiden und die Lebensdauer von Hydraulikschläuchen zu verlängern.

Informationen zum Mindestbiegeradius finden:

Datenblatt des Herstellers: Die zuverlässigste Quelle ist das Datenblatt des Herstellers für einen bestimmten Schlauchtyp.

Industriestandards: Relevante Industrienormen und Richtlinien liefern wertvolle Informationen zu den Anforderungen an den Mindestbiegeradius.

Indem Sie die Anforderungen an den Mindestbiegeradius sorgfältig berücksichtigen und Ihr Hydrauliksystem entsprechend konstruieren, können Sie optimale Leistung, Sicherheit und Langlebigkeit Ihres Hydrauliksystems gewährleisten.

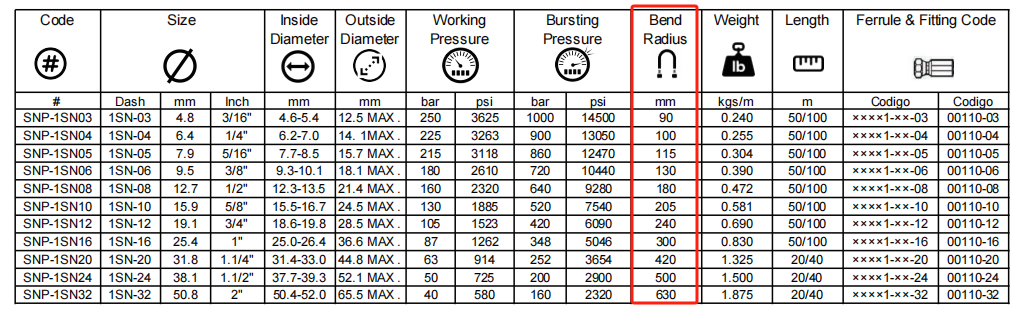

Biegeradiusdiagramm für Hydraulikschläuche (mit Beispielen für Sinopulse R1-Schläuche)

Um die Biegefähigkeit von Hydraulikschläuchen zu verstehen, können Sie ein Diagramm mit dem Biegeradius von Hydraulikschläuchen zu Rate ziehen.

Achten Sie bei der Auswahl eines Hydraulikschlauchs für Ihr Hydrauliksystem immer auf den Biegeradius des Schlauchs. Wird der Nennbiegeradius eines Hydraulikschlauchs überschritten, kann es zu Knicken des Schlauchs kommen.

Die spezifischen Biegeradien variieren je nach Schlauchkonstruktion, Material, Druckstufe und Hersteller erheblich. Im Folgenden finden Sie ein Beispiel für eine allgemeine Konfiguration eines Biegeradiusdiagramms. Die spezifischen Spezifikationen des Schlauchs finden Sie immer im Datenblatt des Herstellers.

Die folgende Tabelle gibt einen Überblick über die Biegeradien von Hydraulikschläuchen.

| Schlauchinnendurchmesser (ID) | Beispiel für das Verhältnis des minimalen Biegeradius | Beispiel für den minimalen Biegeradius |

| 1/4 Zoll (0,25 Zoll) | 4:1 | 1 Zoll |

| 3/8 Zoll (0,375 Zoll) | 4:1 | 1,5 Zoll |

| 1/2 Zoll (0,5 Zoll) | 4:1 | 2 Zoll |

| 3/4 Zoll (0,75 Zoll) | 5:1 | 3,75 Zoll |

| 1 Zoll (1,0 Zoll) | 6:1 | 6 Zoll |

Hinweise:

Druck: Höhere Betriebsdrücke erfordern im Allgemeinen einen größeren Mindestbiegeradius. In den Diagrammen der Hersteller ist in der Regel der Mindestbiegeradius des Schlauchs bei maximalem Betriebsdruck angegeben.

Schlauchkonstruktion: Verschiedene Verstärkungstypen (z. B. Drahtgeflecht, Drahtspirale, Textilgeflecht) verfügen über unterschiedliche Biegeradiusfähigkeiten.

Dynamische vs. statische Anwendungen: Schläuche, die während des Betriebs zum Biegen neigen, benötigen möglicherweise einen größeren Biegeradius als Schläuche für statische Anwendungen. Hersteller können einen „dynamischen Biegeradius“ angeben, um diese Bewegung zu berücksichtigen.

Temperatur: Extreme Temperaturen können die Flexibilität des Schlauchs beeinträchtigen und somit den minimalen Biegeradius beeinflussen.

Genaue Angaben zum Biegeradius finden Sie immer im Datenblatt des Hydraulikschlauchherstellers. Diese Tabelle dient nur als Referenz.

Wichtige Faktoren, die den Biegeradius von Hydraulikschläuchen bestimmen

Innenrohr, Verstärkungsschicht und Außenschicht erhöhen die Steifigkeit des Hydraulikschlauchs. Besteht der Hydraulikschlauch aus einem starren Material, ist der Biegeradius sehr klein. Die Verstärkungsschicht des Hydraulikschlauchs kann den Biegeradius verändern. Ein kleinerer Biegeradius macht den Hydraulikschlauch flexibler. Je mehr Verstärkungsschichten vorhanden sind, desto steifer ist der Hydraulikschlauch, desto schwieriger lässt er sich aber auch biegen.

Aufgrund der Verstärkungsstruktur des Hydraulikschlauchs ist ein geflochtener Hydraulikschlauch flexibler als ein spiralförmiger Hydraulikschlauch. Dies erklärt auch die unterschiedlichen Biegeradien von Hydraulikschläuchen. Auch die Anzahl der Edelstahldrahtlagen beeinflusst den Biegeradius.

Beachten Sie vor der Installation des Hydraulikschlauchs sorgfältig die Spezifikationen des Hydraulikschlauchs, einschließlich Schlauchlänge und Biegeradius. Bei der Installation des Hydraulikschlauchs darf der Biegeradius nicht kleiner als der Mindestbiegeradius sein, da sonst der Hydraulikschlauch brechen, undicht werden oder sich falten kann.

Biegeradius für verschiedene Schlauchtypen (1SN, 2SN, 4SP usw.)

1SN Biegeradius: 90-630 mm

2SN Biegeradius: 90-630 mm

4SP Biegeradius: 180 - 660 mm

So berechnen Sie den Biegeradius eines Hydraulikschlauchs

So bestimmen Sie die geringste Biegung, die ein Hydraulikschlauch aushält.

Schlauchdurchmesser bestimmen

Zunächst benötigen Sie den Innendurchmesser (ID) des Hydraulikschlauchs. Dieser Wert ist in der Regel direkt auf dem Schlauch aufgedruckt. Achten Sie auf eine Zahl gefolgt von einem Zoll-Symbol (") oder einem Millimeter-Symbol (mm). Dieser Durchmesser ist die Grundlage für die Berechnung des minimalen Biegeradius.

Bestimmen des minimalen Biegeradiusverhältnisses

Als Nächstes müssen Sie den Mindestbiegeradius für Ihren Schlauchtyp ermitteln. Dieses Verhältnis wird in der Regel vom Schlauchhersteller in seinen Produktspezifikationen oder Datenblättern angegeben. Es wird üblicherweise als Vielfaches des Schlauchinnendurchmessers angegeben (z. B. 4:1). Unterschiedliche Schlauchkonstruktionen und -materialien weisen unterschiedliche Biegeradiusverhältnisse auf. Beachten Sie daher immer die Herstellerinformationen.

Durchführen der Berechnung

Sobald Sie den Innendurchmesser und den Mindestbiegeradius des Schlauchs ermittelt haben, ist die Berechnung ganz einfach. Multiplizieren Sie einfach den Innendurchmesser des Schlauchs mit dem Mindestbiegeradius. Beispiel: Bei einem Schlauch mit einem Innendurchmesser von 1 Zoll und einem Mindestbiegeradius von 4:1 beträgt der Mindestbiegeradius 1 Zoll * 4 = 4 Zoll. Dieser berechnete Wert stellt den Mindestradius dar, mit dem der Schlauch gebogen werden sollte, um Schäden zu vermeiden und eine optimale Leistung zu gewährleisten.

So messen Sie den Biegeradius eines installierten Schlauchs

Die einzelnen Schritte sind wie folgt:

Bestimmen Sie die Schlauchmittellinie: Suchen Sie die Mittellinie des Schlauchbogens. Dies können Sie normalerweise tun, indem Sie zwei parallele Linien an der Außen- und Innenseite des Bogens zeichnen und dann den Mittelpunkt zwischen diesen beiden Linien suchen.

Messen Sie die Länge der Biegung: Messen Sie die Länge des Schlauchbogens vom Anfang bis zum Ende des Bogens.

Messen Sie den Biegewinkel: Messen Sie den Winkel der Biegung. Wenn es sich um einen vollständigen Halbkreis handelt, beträgt der Winkel 180 Grad.

Berechnen Sie den Biegeradius: Verwenden Sie die folgende Formel:

L = A/360° x 2πr, wobei L die Länge der Biegung, A der Biegewinkel und r der Biegeradius ist.

Durch Lösen dieser Formel können Sie r berechnen, den Biegeradius des Schlauchs.

Andere Methoden:

Direkte Messung:

Wenn sich der Schlauchbogen frei bewegen kann, können Sie versuchen, mit einem Maßband oder einem anderen Messwerkzeug den Radius der Außenseite des Bogens direkt zu messen. Dies ist jedoch im Allgemeinen weniger genau.

Verwenden Sie spezielle Werkzeuge:

Für komplexere Biegungen können Sie spezielle Biegeradius-Messgeräte oder Methoden wie Laserscanning verwenden, um genauere Daten zu erhalten.

Schlauchmaterial:

Unterschiedliche Schlauchmaterialien haben unterschiedliche Mindestbiegeradien. Bitte beachten Sie die technischen Daten des Herstellers.

Schlauchdurchmesser:

Der Schlauchdurchmesser beeinflusst auch den Biegeradius. Generell gilt: Je größer der Durchmesser, desto größer der minimale Biegeradius.

Vermeiden Sie übermäßiges Biegen:

Übermäßiges Biegen kann die Lebensdauer des Schlauchs verkürzen oder sogar zum Reißen führen. Vermeiden Sie daher bei Installation und Gebrauch, den Mindestbiegeradius des Schlauchs zu überschreiten.

Häufige Fehler bei der Verlegung von Hydraulikschläuchen

Häufige Fehler bei der Verlegung von Hydraulikschläuchen sind unsachgemäße Montage, Knicken, Verschleiß, Alterung und Reibung mit umgebenden Objekten. Diese Probleme können zu Öllecks, Ölbrüchen und Leistungseinbußen führen. Unsachgemäße Installation: Lose Armaturen und gealterte oder beschädigte Dichtungen können zu Öllecks führen.

1. Passformprobleme

Gewindeschaden: Eine Beschädigung der Gewinde während der Installation kann zu Undichtigkeiten in den Verbindungen führen.

Überdrehen: Durch zu festes Anziehen der Armaturen können Gewinde oder Schläuche beschädigt werden, was zu Öllecks oder Ölbrüchen führen kann.

2. Schlauchprobleme:

Knicken:

Schläuche können beim Biegen oder bei ungleichmäßiger Belastung leicht knicken, was die ordnungsgemäße Funktion des Hydrauliksystems beeinträchtigt und sogar zum Platzen führen kann.

Abrieb:

Schläuche können an umgebenden Objekten reiben und quetschen, was zu Verschleiß der Außenschicht führt, ihre Druckbelastbarkeit verringert und sogar zum Platzen führen kann.

Altern:

Schlauchmaterial altert und verliert durch längeren Gebrauch oder die Einwirkung rauer Umgebungen seine Elastizität, wodurch es anfällig für Risse oder Platzen wird.

Zu geringe oder zu große Länge:

Zu kurze Schläuche können sich dehnen, während zu lange Schläuche dazu neigen, sich zu verheddern und zu knicken. 3. Weitere häufige Fehler:

Nichtberücksichtigung des Schlauchbiegeradius:

Ein zu kleiner Biegeradius kann leicht dazu führen, dass der Schlauch zu stark gebogen wird, was die Belastung erhöht und sogar zum Platzen führen kann.

Nichtberücksichtigung des Betriebsdrucks:

Der ausgewählte Schlauch verfügt möglicherweise nicht über die erforderliche Druckbelastbarkeit und kann unter Hochdruckbedingungen platzen.

Nichtberücksichtigung von Umweltfaktoren:

Hohe Temperaturen, niedrige Temperaturen und chemische Korrosion können die Alterung und Beschädigung von Schläuchen beschleunigen.

Unterlassene Durchführung regelmäßiger Inspektionen:

Wenn keine regelmäßigen Inspektionen und Wartungen durchgeführt werden, können Probleme möglicherweise nicht rechtzeitig erkannt und behoben werden.

Nichtberücksichtigung des Abstands zwischen Schlauch und umgebenden Objekten:

Ein unzureichender Abstand zwischen dem Schlauch und umgebenden Objekten kann leicht zu Reibung führen, die zu Verschleiß oder Beschädigung führt.

Vorbeugende Maßnahmen:

Wählen Sie geeignete Schläuche und Armaturen aus und achten Sie darauf, dass deren Qualität und Druckbelastbarkeit den Anforderungen entsprechen.

Installieren Sie den Schlauch richtig und achten Sie darauf, dass die Anschlüsse fest sitzen und die Dichtungen intakt sind.

Vermeiden Sie ein Knicken und übermäßiges Biegen des Schlauchs und halten Sie einen angemessenen Biegeradius ein.

Vermeiden Sie, dass der Schlauch an umliegenden Gegenständen reibt oder drückt.

Überprüfen Sie den Schlauch und die Armaturen regelmäßig, um etwaige Probleme umgehend zu erkennen und zu beheben.

Wählen Sie für raue Umgebungen Schläuche mit guter Korrosions- und Temperaturbeständigkeit. Beachten Sie bei Installation und Wartung die entsprechenden Sicherheitsvorschriften und Betriebsanweisungen.

Tipps zur Vermeidung von Hydraulikschlauchschäden durch unsachgemäßes Biegen

Der Biegeradius ist ein Aspekt der Hydraulikschlauchmontage, der sorgfältig berücksichtigt werden muss. Die Berechnung des Biegeradius ist wichtig, um einen Ausfall des Hydraulikschlauchs zu vermeiden.

Es gibt verschiedene Ursachen für Schäden an Hydraulikschläuchen, die zu Leckagen oder Brüchen führen können. Zu enge Schlauchführung und falscher Biegeradius können zu übermäßiger Dehnung führen. Übermäßig gebogene Schläuche können zu Hydraulikflüssigkeitslecks, dem Lösen von Anschlüssen und anderen Problemen führen.

Werden die Spezifikationen für Hydraulikschläuche nicht eingehalten und der Biegeradius überschritten, kann dies den Flüssigkeitsfluss im Schlauch einschränken und aufgrund der zusätzlichen Reibung einer unsachgemäßen Schlauchmontage zu übermäßiger Erwärmung führen.

Wenn Sie einen Hydraulikschlauch zu stark biegen und dabei den auf der Schlauchummantelung angegebenen Mindestbiegeradius ignorieren, kann dies zu einer fehlerhaften Installation führen. Überprüfen Sie vor der Installation immer den Biegeradius des Hydraulikschlauchs.

Für ausführlichere Informationen zu unseren Biegeradiusoptionen für Hydraulikschläuche können Sie sich gerne an uns wenden.

Bewährte Vorgehensweisen für die Schlauchverlegung und -installation

Bestimmen der erforderlichen Hydraulikschlauchgröße

Der erste Schritt besteht darin, die für Ihr Projekt erforderliche Hydraulikschlauchgröße zu bestimmen. Sie müssen die entsprechenden Maße für jede Komponente kennen. Sie können eine Größentabelle für Hydraulikschläuche zu Rate ziehen und die Größen Ihrem Hydrauliksystem zuordnen. Typische Hydraulikschläuche sind in verschiedenen Größen erhältlich. Diese Tabelle zeigt Hersteller, Norm und Durchmesser des Hydraulikschlauchs. Einige Größentabellen für Hydraulikschläuche enthalten möglicherweise Betriebsdruck, Produktionsdatum und weitere Informationen.

Sie sollten auch die passende Unterstützung für diese Hydraulikschlauchgrößen auswählen. Wichtige Überlegungen sind beispielsweise Hydraulikschlaucharmaturen, Stützschellen und Schutzabdeckungen. Informationen zu Hydraulikschlaucharmaturen finden Sie in der Größentabelle für Hydraulikarmaturen.

Vermeiden von verdrehten Schlauchleitungen

Das Verdrehen von Schlauchleitungen ist ein häufiger Fehler, der die Systemleistung beeinträchtigen kann. Eine unsachgemäße Installation kann dazu führen, dass sich Schlauchleitungen verdrehen. Darüber hinaus können bei manchen Anwendungen Torsionsspannungen oder übermäßige Rotationskräfte auftreten. In diesen Fällen kann es zu verdrehten Schlauchleitungen kommen. Verdrehte Schlauchleitungen können spezifische Probleme wie reduzierten Durchfluss und erhöhten Verschleiß verursachen.

Um ein Verdrehen der Schläuche zu vermeiden, planen Sie die Schlauchführung sorgfältig. Wählen Sie den kürzesten, geradesten Weg mit möglichst wenigen Biegungen und Verdrehungen. Sie können die Schläuche auch mit Halterungen und Klemmen fixieren. Sie können sich aber auch gerne an unseren Kundenservice wenden. Unser engagiertes Team freut sich auf Ihre Anfrage.

Vermeiden Sie das Überbiegen von Schläuchen

Das Überbiegen von Schläuchen ist ein weiterer Fehler, der die Leistung des Hydrauliksystems beeinträchtigen kann. Hydraulikschläuche sind für den Transport von Flüssigkeiten unter hohem Druck ausgelegt. Sie ermöglichen die Aufnahme notwendiger Bewegungen. Überbiegen und Biegungen mit engem Radius können den Hydraulikschlauch und das gesamte System beeinträchtigen. Daher ist es für eine ordnungsgemäße Schlauchführung entscheidend, Überbiegen zu vermeiden.

Jeder Hydraulikschlauch hat einen vom Hersteller empfohlenen Mindestbiegeradius. Beachten Sie unbedingt diese Anweisungen, um Knicke und Beschädigungen zu vermeiden. Der Mindestbiegeradius ist der kleinste Radius, innerhalb dessen der Hydraulikschlauch reibungslos funktioniert. Planen Sie außerdem die Schlauchführung vor der Installation sorgfältig. Vermeiden Sie scharfe Biegungen und Winkel.

Verwendung von Schlauchkrümmern oder Schlauchadaptern

Die Verwendung von Schlauchbögen oder Schlauchadaptern ist eine praktische Technik für die Verlegung von Hydraulikschläuchen. Sie ermöglichen Richtungsänderungen und Anschlüsse, ohne die Hydraulikleitung zu verzerren. Schlauchbögen, auch Schlauchkrümmungen genannt, sind in verschiedenen Winkeln erhältlich, z. B. 45, 60 oder 90 Grad. Auch kundenspezifische Schlauchbögen sind für Ihre Anwendung erhältlich. Schlauchadapter hingegen verbinden verschiedene Schlauchtypen mit Armaturen oder anderen Geräten. Schlauchadapter sind in verschiedenen Konfigurationen und Größen erhältlich und eignen sich für vielfältige Anwendungen.

Schlauchbögen und Adapter spielen eine entscheidende Rolle beim Umfahren von Hindernissen oder um Ecken. Wählen Sie den richtigen Typ, der den Spezifikationen und Größen der von Ihnen verwendeten Schläuche und Armaturen entspricht. Weitere Informationen finden Sie auch in den Richtlinien des Herstellers.

Verwendung geeigneter Hydraulikschlaucharmaturen

Wir empfehlen dringend, bei der Installation keine Hydraulikarmaturen und -schläuche zu verwechseln. Im ersten Schritt haben Sie bereits die Größen Ihrer Hydraulikschläuche und -armaturen überprüft. Folgen Sie daher bei der Installation Ihrem Plan und verwenden Sie Schläuche der passenden Größe. Bitte beachten Sie, dass die von Ihnen gewählten Schlaucharmaturen zum Durchmesser Ihres Hydraulikschlauchs passen müssen.

Wir empfehlen, Hydraulikschlaucharmaturen vom gleichen Hersteller zu wählen. Die Wahl derselben Marke gewährleistet eine zuverlässige Hydraulikschlauchinstallation und sorgt für ein sicheres und qualifiziertes Hydrauliksystem. Für weitere Informationen zu Hydraulikschlauchnormen und -größen wenden Sie sich bitte an unsere Experten. Sie können Ihren Entwurf mit ihnen teilen und erhalten Empfehlungen für die besten Optionen für Ihr Projekt.

Verwenden von hydraulischen Schlauchschellen

Schlauchschellen sichern und befestigen Hydraulikschläuche an Armaturen, Rohren oder anderen Systemkomponenten. Hydraulikleitungsschellen verhindern Schlauchbewegungen, Leckagen und Beschädigungen. Durch die Vermeidung dieser Hindernisse gewährleisten sie die Sicherheit und Effizienz Ihres Hydrauliksystems. Daher sind Hydraulikschlauchschellen unverzichtbare Komponenten für die Hydraulikverlegung.

Wählen Sie die richtige Hydraulikschlauchschelle nach Größe, Material und Anwendung. Es gibt viele verschiedene Schellentypen. Erwähnenswert sind beispielsweise Schneckengewindeschellen, T-Bolzenschellen und Federschellen. Die Wahl hängt von der Art des Hydrauliksystems und der Anwendung ab. Darüber hinaus können Sie die Schlauchschelle in einem bestimmten Abstand zum Schlauchende und Anschlussstück positionieren. Dies gewährleistet einen sicheren Halt. Bitte beachten Sie die Herstellerangaben oder kontaktieren Sie unseren Kundenservice für weitere Informationen.

Verwenden von Hydraulikschlauch-Stützschellen

Der Unterschied zwischen Schlauchschellen und Schlauchstützschellen ist einfach. Sie erfüllen jeweils unterschiedliche Zwecke in Hydraulik- und Flüssigkeitstransfersystemen. Schlauchschellen befestigen typischerweise Hydraulikschläuche an Armaturen, Rohren oder anderen Komponenten. Hydraulikschlauchstützschellen hingegen dienen der Unterstützung und Organisation von Schläuchen, Kabeln oder Leitungen. Diese Stützschellen befestigen keine Schläuche an Armaturen.

Hydraulikschlauchschellen sind auch für die Organisation und Sicherung der Hydraulikschlauchführung von entscheidender Bedeutung. Sie befestigen den Schlauch an der Oberfläche und verhindern, dass er durchhängt und sich verheddert, wodurch eine geordnete Anordnung gewährleistet wird. Daher ist die Wahl der richtigen Hydraulikschlauchschelle entscheidend.

Vermeiden Sie die vollständige Ausdehnung von Schlauchleitungen

Beim Betrieb eines Hydrauliksystems verkürzt unter Druck stehende Flüssigkeit die Schlauchlänge geringfügig und vergrößert so den Schlauchdurchmesser. Daher kann es negative Folgen haben, wenn eine Hydraulikschlauchleitung vollständig ausgefahren wird. Diese wiederholte Belastung kann den Schlauch unter Druck aus der Armatur drücken. Außerdem kann sich die Lebensdauer des Schlauchs dadurch erheblich verkürzen. Letztendlich kann es zu einem potenziell katastrophalen Ausfall führen. Daher ist es für die Aufrechterhaltung der Lebensdauer entscheidend, die vollständige Ausdehnung von Schlauchleitungen zu verhindern.

Um dieses Problem zu vermeiden, können Sie leichte Biegungen oder Spiel in Ihre Schlauchführung einbauen. Beachten Sie, dass übermäßige Biegungen ebenfalls Probleme verursachen können. Lassen Sie sich daher von einem Fachmann bei der Gestaltung des richtigen Biegeradius unterstützen.

Verwenden von Schutzausrüstung für Hydraulikschläuche

Eine bewährte Methode zur ordnungsgemäßen Verlegung von Hydraulikschläuchen ist die Verwendung eines Hydraulikschlauchschutzes. Spiralschläuche bieten zahlreiche Vorteile. Erstens schützen sie den Hydraulikschlauch vor Abrieb, Stößen, Hitze und Chemikalien. Zweitens erhöhen sie seine Lebensdauer. Außerdem sorgen sie für Sicherheit, indem sie Lecks, Explosionen und unerwartete Ausfälle verhindern. Insgesamt trägt sie entscheidend zur Aufrechterhaltung der Gesamteffizienz des Hydrauliksystems bei.

Weitere Informationen zu Spiralschläuchen für Hydraulikschläuche finden Sie in unserem Blogbeitrag. „Hydraulikschlauch-Spiralschlauch – Der ultimative Leitfaden“ erklärt alle Grundlagen. Daher ist die Wahl des richtigen Hydraulikschlauchschutzes für eine optimale Verlegung entscheidend.

Reinigen der Hydraulikschlauchführung

Die letzte und wichtigste Maßnahme ist die regelmäßige Reinigung der Hydraulikschläuche. Sauberkeit bedeutet hier, unnötige Schlauchlängen zu reduzieren. Mit Schlauchbögen und Adaptern sparen Sie Platz für die regelmäßige Wartung. Diese Hilfsmittel tragen zu einer sauberen Verlegung bei. Dies verlängert die Lebensdauer der Hydraulikschläuche und erleichtert die regelmäßige Wartung.

Regelmäßige Wartung kann die Gesamtleistung Ihres Hydrauliksystems verbessern. Sie beugt Verstopfungen, Verunreinigungen und Schäden vor, die kostspielige Reparaturen nach sich ziehen können. Vergessen Sie bei der Wartung nicht, das Hydrauliksystem drucklos zu machen und abzuschalten. Blasen Sie anschließend Druckluft durch die Leitungen, um lose Verunreinigungen zu entfernen. Spülen Sie anschließend mit kompatibler Hydraulikflüssigkeit, um innere Verunreinigungen zu entfernen. Überprüfen Sie das System auf Lecks und Schäden. Bauen Sie es anschließend wieder zusammen und testen Sie es.

Biegeradius vs. Schlauchflexibilität: Was ist der Unterschied?

Biegeradius und Schlauchflexibilität sind zwei verschiedene, aber eng miteinander verbundene Konzepte. Der Biegeradius bezeichnet den Mindestradius, den ein Schlauch beim Biegen erreichen kann, während sich Flexibilität auf die Fähigkeit bezieht, dem Biegen zu widerstehen und nach dem Biegen seine Form wiederherzustellen.

Der Biegeradius beschreibt in erster Linie den Grad, in dem sich ein Schlauch biegen lässt, während die Flexibilität seine Fähigkeit beschreibt, dem Biegen zu widerstehen und sich wieder zu erholen.

Der Biegeradius ist ein spezifischer Parameter eines Schlauchs, während die Flexibilität ein Leistungsindikator ist.

Bei der Auswahl eines Schlauches ist es wichtig, sowohl den passenden Biegeradius als auch die Flexibilität des Schlauches entsprechend den tatsächlichen Anwendungsanforderungen zu berücksichtigen.

Fazit: Warum der Biegeradius bei der Konstruktion hydraulischer Systeme wichtig ist

Die Bestimmung des richtigen Biegeradius für Hydraulikschläuche ist entscheidend für optimale Systemleistung, Sicherheit und Langlebigkeit. Durch sorgfältige Berücksichtigung von Faktoren wie Schlauchkonstruktion, Größe, Druckstufe und Anwendung sowie durch die Beachtung von Herstellerdatenblättern und Industrienormen können Sie eine ordnungsgemäße Schlauchinstallation und -funktion sicherstellen.

Für hochwertige Hydraulikschläuche, die den strengsten Industriestandards entsprechen, entscheiden Sie sich für Kingdaflex. Wir bieten eine große Auswahl an Hydraulikschläuchen für anspruchsvolle Anwendungen. Kontaktieren Sie uns noch heute, um mehr über unsere Produkte zu erfahren und Ihre individuellen Anforderungen zu besprechen.

faq

Biegeradiusstandards für gängige Hydraulik-Gummischläuche

Hydraulikschläuche mit Drahtgeflecht: Bei einlagigen Stahldrahtgeflechten beträgt der Biegeradius in der Regel das Sechsfache des Außendurchmessers; bei zweilagigen Stahldrahtgeflechten beträgt er das Siebenfache des Außendurchmessers; und bei dreilagigen Stahldrahtgeflechten beträgt er das Achtfache des Außendurchmessers. Beispielsweise hat ein einlagiger Stahldrahtgeflechtschlauch mit einem Außendurchmesser von 10 mm einen Mindestbiegeradius von 60 mm.

Drahtgewickelte Hydraulik-Gummischläuche: Bei drahtgewickelten Stahl-Gummischläuchen für mittleren Druck beträgt der Biegeradius im Allgemeinen das 9-fache des Außendurchmessers; bei drahtgewickelten Stahl-Gummischläuchen für hohen Druck beträgt der Biegeradius das 10- bis 12-fache des Außendurchmessers.

So ermitteln Sie den erforderlichen Biegeradius

Als wichtigste Grundlage dienen das Produkthandbuch und die technischen Daten des Herstellers. Berechnen Sie den Biegeradius mithilfe einer Formel (einige Normen bieten entsprechende Formeln), die Faktoren wie Rohrdurchmesser und Druck berücksichtigt. Ziehen Sie außerdem konkrete Anwendungsfälle zu Rate und greifen Sie auf Erfahrungswerte aus ähnlichen Betriebsbedingungen zurück.

So messen Sie den erforderlichen Biegeradius eines Hydraulikschlauchs

Bei der Herstellung von Gummischläuchen wird eine spezielle Biegeradius-Messform verwendet, um den Schlauch nach dem Biegen an der Form auszurichten. Auf der Baustelle wird die Bogenlänge der Biegung mit einem Maßband gemessen und der Biegeradius anhand des Mittelpunktswinkels berechnet. Lasermessgeräte messen das Biegeprofil des Schlauchs berührungslos und berechnen den Biegeradius präzise.

So installieren Sie mit dem richtigen Biegeradius

Bestimmen Sie vor der Installation den richtigen Verlauf anhand der Konstruktionsanforderungen und stellen Sie sicher, dass genügend Platz für den angegebenen Biegeradius vorhanden ist. Vermeiden Sie es, den Schlauch gewaltsam zu biegen. Verwenden Sie geeignete Winkelstücke, Armaturen und andere Verbindungsstücke, um unnötiges Biegen zu vermeiden. Installieren Sie Vorrichtungen an den Biegungen, um Bewegungen während des Betriebs und Änderungen des Biegeradius zu verhindern.

So halten Sie den richtigen Biegeradius ein

Überprüfen Sie die Schlauchbiegungen regelmäßig auf Verschleiß, Verformungen, Risse und andere Auffälligkeiten. Ändert sich der Biegeradius aufgrund äußerer Einflüsse, korrigieren Sie ihn umgehend. Achten Sie auf die Betriebstemperatur, um zu hohe oder zu niedrige Temperaturen zu vermeiden, die die Flexibilität und Biegeeigenschaften des Schlauchs beeinträchtigen können.

Wo werden die unterschiedlichen Biegeradien für drahtgewickelte Hydraulik-Gummischläuche eingesetzt?

Mitteldruckanwendungen: Der empfohlene Biegeradius beträgt das 9-fache des Außendurchmessers, um ein Gleichgewicht zwischen Drucktragfähigkeit und Biegeverformungskapazität des Rohrs herzustellen.

Hochdruckanforderungen: Der Biegeradius sollte auf das 10- bis 12-fache des Außendurchmessers erweitert werden, um sicherzustellen, dass die Hochdruckflüssigkeitsübertragung keine strukturellen Schäden oder Ermüdungsbrüche verursacht.

Welche Beziehung besteht zwischen der Anzahl der Verstärkungslagen bei geflochtenen Hydraulikschläuchen und dem Biegeradius?

Einlagiges Stahldrahtgeflecht: Der empfohlene Mindestbiegeradius beträgt das 6-fache des Außendurchmessers des Schlauchs (z. B. sollte bei einem Außendurchmesser von 10 mm der sichere Biegeradius ≥ 60 mm betragen).

Zweilagiges Stahldrahtgeflecht: Der Biegeradius sollte auf das 7-fache des Außendurchmessers erhöht werden, um den erhöhten Anforderungen an Druck- und Zugfestigkeit gerecht zu werden.

Dreilagiges, hochfestes Geflecht: Der Biegeradius wird auf das Achtfache des Außendurchmessers erhöht, wodurch die Steifigkeit der mehrlagigen Struktur mit den Einschränkungen hinsichtlich der Flexibilität in Einklang gebracht wird.