Fabrik-Galerie

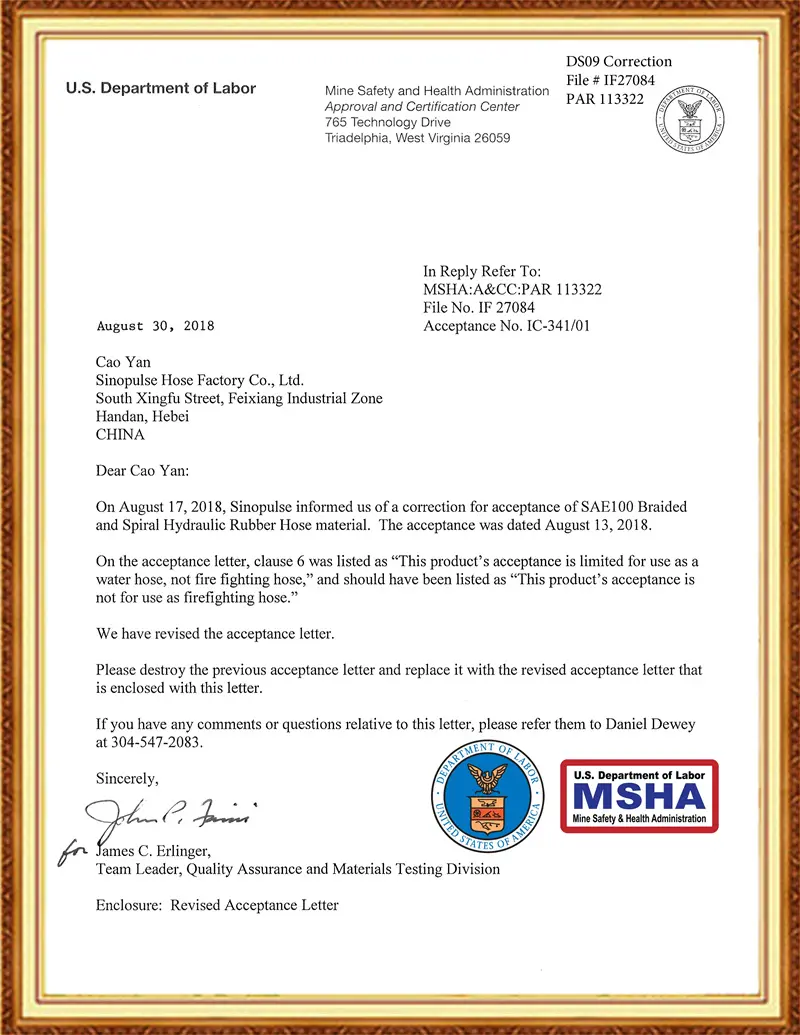

Sinopulse Hose Factory Co., Ltd verfügt über 20 Jahre Erfahrung in der Herstellung und im Export von Hydraulikschläuchen, Industrieschläuchen und Armaturen seit 2011. Unsere Fabrik hat bestanden ISO 9001 und MSHA-Bescheinigungen. Die Marke Sinopulse wird in vielen Ländern weltweit verkauft und hat den Kunden geholfen, ihren Marktanteil auf dem lokalen Markt zu erhöhen.

Die Fabrik erstreckt sich über mehr als 20.000 Quadratmeter und umfasst eine Gummimischwerkstatt, eine Soft-Mandrill-Werkstatt, eine Hard-Mandrill-Werkstatt, eine Non-Mandrill-Werkstatt und ein Bürogebäude. Unsere Fabrik kann 80.000 Meter Schlauch pro Tag produzieren.

(ONE) IM LABOR, VOR DER SCHLAUCHPRODUKTION

1) Nachdem wir die Gummiplatte in unserem Labor fertiggestellt haben, testen wir die Gummihärte und Zugfestigkeit. Gemäß unserer Anforderung in Shore A 82-85 ist die Gummizugfestigkeit sowohl des Innenrohrs der Hydraulikschläuche als auch des Außenmantelgummis höher als bei anderen Fabriken. Wenn Sie an der Zugfestigkeit unseres Gummimaterials interessiert sind, können wir Ihnen unsere Testaufzeichnung und ein Video zusenden, oder Sie können unsere Fabrik besuchen, dann zeigen wir Ihnen, wie wir die Zugfestigkeit von Gummimaterial testen.

2) Nachdem wir den in der Schlauchverstärkungsschicht verwendeten Stahldraht von den besten Stahldrahtfabriken in China gekauft haben, testen wir die Zugfestigkeit des Drahtes. Die Zugfestigkeit muss innerhalb unserer geforderten Toleranz liegen, um den Arbeitsdruck und den Berstdruck sicherzustellen.

3) Wir führen in unserem Labor Vulkanisationstests für Schlauchgummi und Außengummi durch, um sicherzustellen, dass die Vulkanisation des von uns verwendeten Gummis in 5 Minuten, 10 Minuten, einer halben Stunde und über einer Stunde unter unserer Kontrolle ist.

4) Wir prüfen auch, wie hoch die Haftzugkraft zwischen den Gummis ist, um die Haftung in den von uns hergestellten Schläuchen sicherzustellen.

nach

Schlauch-Rohstofflabor

Durch den Rohmaterialtest der Schläuche werden die Sinopulse-Schläuche widerstandsfähiger gegen hohen Druck, Alterung, Verschleiß und hohe Impulse, haben eine längere Lebensdauer und eine bessere Verbindung mit Hydraulikarmaturen.

(ZWEI) IN DER WERKSTATT, WÄHREND DER SCHLAUCHPRODUKTION

1) Bereiten Sie am Vortag einen weichen oder stählernen Dorn vor und trocknen Sie den Dorn, um sicherzustellen, dass er sich gut vom inneren Gummischlauch löst, ohne dabei den Innenschlauch des Schlauches zu beschädigen.

2) Wir stellen jede Woche Stahlverbindungsmaschinen ein. Wir testen den Unterschied in der Stahldrahtlänge gemäß der Standardtoleranz, um vor dem Flechten der Maschine die gleiche Länge sicherzustellen, sodass wir Drahtverbindungen im Drahtflechtprozess vermeiden und die Wahrscheinlichkeit eines Schlauchlecks verringern können.

3) Wir verwenden einen modernen Kaltförderextruder, der von einem SPS-Computer gesteuert wird. Kaltförderextruder haben mehr Leistung, um Gummischläuche in guter Form zu extrudieren.

4) Nachdem wir das Innenrohr extrudiert haben, müssen wir es bei Normaltemperatur wieder in seine ursprüngliche Form bringen. Nach mindestens 8 Stunden legen wir es in die Kühlmaschine bei -30 °C für die Flechtmaschine.

5) Flechtmaschinen in Deutschland sorgen dafür, dass die Flechtverstärkung kompakter und formstabiler ist und über dem Standard liegt. Die Hydraulikschläuche sind perfekt verarbeitet.

6) Unser Standard erfordert Steigung und Abstand der Stahldrähte in Flecht- und Spiralmaschinen, um sicherzustellen, dass der Winkel der Stahldrähte unter Kontrolle ist. Außerdem erfüllen wir den Stahldrahtwinkelstandard der meisten Länder und auch die relativ strengen europäischen Standards.

7) Nach dem Flechten oder Spiralisieren führen wir eine Reihe von Produktionsprozessen durch, wie z. B. die Extrusion des äußeren Gummis, das Verkleben mit einem Folienfilm, das Umwickeln mit einem Wassertuch, die Vulkanisation, das Entwässern des Wassertuchs usw. Jeder Prozess hat strenge Produktionsaufzeichnungen, eine Kontrolle des Innen- und Außendurchmessers und eine Qualitätskontrolle. Wir schneiden und klassifizieren die Schläuche, die den Qualitätsstandards nicht entsprechen, in das sekundäre Qualitätslager und verkaufen sie nicht an Sie.

Produktionsprozess für Hydraulikschläuche

(DREI) NACH DER PRODUKTION, VOR DEM VERSAND.

Drei Tests in der Hydraulikschlauchfabrik: Arbeitsdruckprüfung, Berstdruckprüfung, und Schlauch-Impuls-Prüfung

1) Nach der Fertigstellung der Schläuche testen wir den Prüfdruck 60 Sekunden lang und überprüfen alle möglichen Lecks oder defekten Stellen der Gummischläuche, bevor wir sie an unsere Kunden versenden.

2) Der Berstdruck von Hydraulikschläuchen muss das Vierfache des Arbeitsdrucks erreichen.

3) Die Impulsprüfung muss über 200000 Kreise liegen für geflochtene Hydraulikschläuche und 400000 Kreise für Spiral-Hydraulikschläuche.

Bevor sie das Werk verlassen, werden alle Hydraulikschläuche dreimal getestet. So stellen Sie sicher, dass Ihr neuer Schlauch problemlos installiert und betrieben werden kann.

Werden Sie Partner von Sinopulse – Ihrem Private-Label-Hersteller für Industrie-, Hydraulik-, Thermoplast-, PVC- und Spezialschläuche

Sinopulse bietet Eigenmarken an hydraulisch und Industrieschläuche für globale Distributoren. Wir produzieren und liefern eine breite Palette von Nieder-, Mittel- und Hochdruckschläuchen, darunter Gummi-, Thermoplast- und PVC-Schläuche, die internationale Standards erfüllen oder übertreffen.

Mit einem hochqualifizierten Ingenieurteam und modernen Möglichkeiten zur Schlauchherstellung in China sind wir gut aufgestellt, um schnell auf alle individuellen Design- oder Produktionsanfragen zu reagieren.

Exzellenz in der Anpassung seit 2011

Bei Sinopulse ist jedes Projekt einzigartig.

Wir hören Ihnen zu und entwickeln maßgeschneiderte Lösungen, die Ihren Anforderungen entsprechen.

Unsere Mission besteht darin, problemlösende, kundenspezifische Schlauchlösungen bereitzustellen, die eine optimale Leistung für Ihre spezifische Anwendung gewährleisten.

Hersteller hochwertiger kundenspezifischer Hydraulik- und Industrieschläuche

Seit 2001 hat sich Sinopulse einen Ruf für zuverlässige und preisgünstige Schlauchprodukte aufgebaut.

Unser kompetentes, erfahrenes und kundenorientiertes Team ist der Qualität verpflichtet.

Mit starker Produktionskapazität, schnellen Vorlaufzeiten und gleichbleibender Produktleistung unterstützen wir Händler und Schlauchmontagefachleute, die die Branche voranbringen.

Sinopulse wurde 2001 gegründet und 2011 zu einem führenden Schlauchhersteller ausgebaut. Das Unternehmen ist auf die Bereitstellung von Industrie- und Hydraulikschläuchen für Erstausrüster in den unterschiedlichsten Branchen spezialisiert.

Durch die Zertifizierung nach mehreren internationalen Standards gewährleisten wir die strikte Einhaltung der Branchenvorschriften.

Neben der Lieferung von Komponenten und Armaturen an OEMs bieten wir vollständig maßgeschneiderte Schlauchlösungen für Anbieter von Ölfeld- und Industrieausrüstung.

Unsere Produkte sind zu 100 % anpassbar und wir arbeiten eng mit unseren Kunden zusammen, um ihre genauen Anforderungen zu erfüllen.

Qualitätssicherung

-

Hochmoderne Prüfgeräte für gleichbleibende Leistung und Haltbarkeit

-

Reaktionsschneller Kundenservice: Arbeiten Sie direkt mit Fachleuten zusammen, um schnelle und effiziente Unterstützung zu erhalten

-

Zertifizierungen: ISO 9001:2015, UL, CSA

-

Schläuche und Armaturen mit hoher Pulsfestigkeit und Druckbeständigkeit

-

Premium Produkte: Wettbewerbsfähige Preise bei erstklassiger Qualität und Service

-

Innovationsfokus: Spezialisiert auf Design, Entwicklung, Produktion und Vertrieb von Produkten zur Fluidkraftübertragung

-

Branchenexpertise: Maßgeschneiderte Lösungen für jede Branche

-

Technologieinvestitionen: Voll ausgestattete moderne Fabrik und Maschinen zur Aufrechterhaltung eines Wettbewerbsvorteils

Produktpalette:

Hydraulikschläuche

Über Standardschläuche hinaus bietet Sinopulse eine breite Palette kundenspezifischer Lösungen.

Unsere neu eingeführten ultraflexiblen Spiralschlauchserien – 1SNK, 1SCK, 2SNK und 2SCK – sind für anspruchsvolle Hochdruckanwendungen konzipiert.

Diese Schläuche übertreffen die Standards SAE 100R12, 100R13, 100R15 und ISO 18752-CC.

Mit bis zu 40% verbesserter Biegeradius und 30% weniger Biegekraftbieten diese Schläuche hervorragende ergonomische und sicherheitstechnische Vorteile bei der Gerätemontage.

Industrielle Schläuche

Sinopulse stellt unter Verwendung verschiedener Mischungen und Verstärkungstechniken eine umfassende Palette an Industrieschläuchen für ein breites Spektrum an Märkten und Anwendungen her.

Von Niederdruck-Wasserschläuchen bis hin zu Schläuchen für den Transport aggressiver Chemikalien liefern wir zuverlässige und konstante Leistung.

Zu den Anpassungsoptionen gehören Branding und Farbcodierung.

Unsere Industrieschläuche eignen sich ideal für Niederdruckanwendungen in der Automobil-, Spritzguss-, Papierfabrik- und allgemeinen Industrie.

Wir fertigen außerdem:

-

Kanalspülschläuche: Hergestellt aus Gummi und Thermoplasten mit hervorragender Lebensdauer

-

Betonpumpenschläuche: Hochabriebfest, flexibel und langlebig, ideal für Ausleger- und Endschläuche in rauen Umgebungen

-

Sandstrahlschläuche: Überragende Abriebfestigkeit für den Langzeitgebrauch

-

Ölschläuche: Hohe Flexibilität und einfache Handhabung bei allen Erdölanwendungen

PVC-Schläuche

Mit über 20 Jahren Erfahrung in der Forschung und Entwicklung, Herstellung und im Export von PVC-Schläuchen bedienen wir mit unseren PVC-Schlauchprodukten eine breite Palette von Branchen.

Thermoplastische Schläuche

Unsere thermoplastischen Schläuche wurden für Hydrauliksysteme, LKWs und Spezialgeräte entwickelt und bieten außergewöhnliche Vielseitigkeit und Haltbarkeit.

Diese leichten Schläuche entsprechen den Standards SAE 100R7, R8 und R18 und übertreffen diese sogar. Sie bieten zahlreiche Vorteile, darunter:

-

Zwei-/dreischichtige Verbundkonstruktionen

-

Hervorragende Abrieb- und UV-Beständigkeit

-

PA-Innenschläuche mit ölbeständiger PU-Außenhülle für hervorragende Allround-Leistung

Schlauchlösungen

Sinopulse bietet Hydraulik- und Industrieschläuche an, die individuell angepasst werden können, um Markenäquivalente zu ersetzen.

Unsere Schläuche sind vielseitig und langlebig und eignen sich für Hydraulikflüssigkeiten, Öl, Bewässerung, Lebensmittellieferung, Chemikalientransport, Bauwesen und mehr.

Sie sind für die Handhabung von Flüssigkeiten, trockenen Materialien, Chemikalien und verschiedenen Substanzen in allen Verarbeitungsphasen ausgelegt.

Wir liefern Schläuche für Branchen wie:

-

Schwerindustrie

-

Konstruktion

-

Herstellung

-

Getränk

-

Landwirtschaft

-

Bergbau

-

Infrastruktur

Unser umfangreiches Hightech-Produktsortiment erfüllt vielfältige Anforderungen in gleichbleibender Qualität.

Industrielle Reichweite

Sinopulse ist stolz darauf, Kunden in über Über 150 Länder, darunter sowohl große als auch kleine Unternehmen in folgenden Bereichen:

-

Regierungssektoren

-

Ressourcen

-

Landwirtschaft

-

Industrielle Fertigung

-

Marine

-

Chemische Verarbeitung

-

Abfallmanagement

-

Eisenbahnen

-

Öl und Gas

-

Offshore- und Onshore-Fertigung

Unser Ziel ist es, mehr Wert für globalere Kunden zu schaffen! Wir verfügen über die Fähigkeit zur Schlauchforschung und -konstruktion. Wenn Sie kundenspezifische Schläuche benötigen, erreichen Sie uns jetzt !

Sie können den Sinopulse-Schlauch also beruhigt verwenden; er ist vertrauenswürdig!