Sie werden überrascht sein zu erfahren, dass nicht übereinstimmende Hydraulikschläuche und Armaturen sind eine der häufigsten Ursachen für Lecks und Ausfälle in Hydrauliksystemen. Falsch aufeinander abgestimmte Schläuche und Armaturen können zu Lecks, Ineffizienzen oder katastrophalen Ausfällen in Hydrauliksystemen führen.

Schon eine kleine Abweichung in Größe oder Materialkompatibilität kann Probleme verursachen und die Leistung des gesamten Systems beeinträchtigen. Daher passend zur richtigen Schlauchgröße und zum passenden Armaturentyp ist für die Aufrechterhaltung der Systemzuverlässigkeit von entscheidender Bedeutung.

Nachfolgend finden Sie eine Anleitung zu So bestimmen Sie die richtige Größe von Hydraulikschläuchen und -armaturen, und hilft Ihnen und Ihrem Hydrauliksystem, eine weitere Tragödie zu vermeiden.

Hydraulischer Schlauch

Hydraulikschläuche sind flexible Schläuche aus Gummi, Thermoplast oder Edelstahl, die zum Transport von Flüssigkeiten in Hydrauliksystemen verwendet werden. Hydraulikschläuche sind Schlüsselkomponenten in Hydrauliksystemen und spielen eine entscheidende Rolle bei der Übertragung von Flüssigkeitskraft in mechanischen Geräten. Sie halten hohen Drücken stand und transportieren Hydraulikflüssigkeit zwischen verschiedenen Komponenten wie Pumpen, Ventilen, Zylindern und Motoren.

Welche Größen gibt es für Hydraulikschläuche?

Das Verständnis der Schlauchgröße ist der erste Schritt zur korrekten Installation von Schläuchen und Armaturen und der Schlüssel zur Entwicklung und Wartung eines effizienten und sicheren Hydrauliksystems.

Hydraulikschläuche sind in verschiedenen Größen erhältlich, um unterschiedlichen Flüssigkeitsarten, Druckstufen und Durchflussanforderungen gerecht zu werden. Die Größe des Hydraulikschlauchs wirkt sich direkt auf den Flüssigkeitsdurchfluss, den Druckwert und die Gesamtsystemleistung aus.

Die Auswahl der falschen Schlauchgröße kann zu Ineffizienz, Geräteschäden und sogar Sicherheitsrisiken führen.

Definition der Hydraulikschlauchgröße – Schlauchinnendurchmesser

Die Schlauchgröße bezieht sich auf den Innendurchmesser des Schlauchs, der die Durchflussrate des Systems bestimmt. Sie wird normalerweise in Zoll oder Millimetern gemessen.

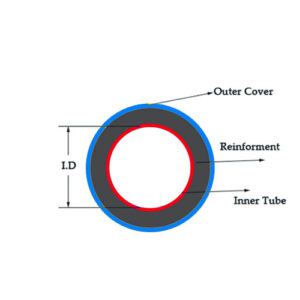

Die Schlauchgröße wird normalerweise durch zwei Hauptmaße ausgedrückt: den Innendurchmesser (ID), also die tatsächliche Öffnung, durch die die Flüssigkeit fließt, und den Außendurchmesser (OD), also die Gesamtgröße des Schlauchs (einschließlich seiner Verstärkung).

Die Auswahl der Schlauchgröße ist von entscheidender Bedeutung, da sie nicht nur die Flüssigkeitsdurchflussrate, sondern auch den Druckwert und die Gesamtsystemeffizienz beeinflusst.

Wie sich die Schlauchgröße auf den Flüssigkeitsfluss und die Systemeffizienz auswirkt

Die Schlauchgröße steht in direktem Zusammenhang mit der Durchflussrate der Flüssigkeit in einem System. Größere Schläuche ermöglichen einen höheren Flüssigkeitsdurchfluss, was für Systeme mit hohem Durchfluss entscheidend ist, während kleinere Schläuche für niedrigere Durchflussraten geeignet sind. Eine falsche Schlauchgröße (zu groß oder zu klein) kann jedoch zu Leistungsproblemen führen:

Zu klein: Ein Schlauch mit kleinem Durchmesser erzeugt Widerstand, was zu Reibungsverlusten und einem verringerten Flüssigkeitsfluss führt. Dies kann zu Druckabfall, Überhitzung, Ineffizienz und sogar Schäden an Hydraulikkomponenten führen.

Zu groß: Ein zu großer Schlauch kann zu einem zu leichten Flüssigkeitsfluss führen, wodurch der erforderliche Druck im System sinkt und möglicherweise Probleme mit der Hydraulikleistung und eine ineffiziente Energienutzung verursacht werden.

Durch die Wahl der richtigen Schlauchgröße können konstante Durchflussraten gewährleistet, der Energieverbrauch gesenkt und ein optimaler Systembetrieb ohne Überlastung der Pumpe oder unnötige Druckschwankungen sichergestellt werden.

Allgemeine Terminologie zur Dimensionierung von Hydraulikschläuchen

Das Verständnis der Terminologie bei der Dimensionierung von Hydraulikschläuchen hilft bei der Auswahl und Installation des richtigen Schlauchs. Einige gängige Begriffe sind:

Innendurchmesser (ID): Die Messung der Flüssigkeitsströmung in einem Schlauch. Dies ist einer der wichtigsten Faktoren bei der Bestimmung der Flüssigkeitsmenge, die ein Schlauch transportieren kann.

Außendurchmesser (OD): Das Außenmaß eines Schlauchs, das für die Anschlusskompatibilität und das Verständnis, wie der Schlauch in das Systemlayout passt, wichtig ist.

DASH-Größe: Die meisten Schläuche haben einen Innendurchmesser in 1/16-Zoll-Schritten, zum Beispiel: 1/2 Zoll → „-8“ (8/16), 2 Zoll → „-32“ (32/16).

Nenngröße: Nenngrößen werden häufig zur Vereinfachung der Kommunikation verwendet und beziehen sich auf eine allgemeine Größenbezeichnung für den Schlauch (z. B. ½ Zoll, 1 Zoll), stellen jedoch nicht immer den genauen Innendurchmesser dar.

Druckbewertung: Der maximale Druck, dem ein Schlauch standhalten kann. Hydraulikschläuche haben unterschiedliche Druckwerte, die in der Regel von der Größe und dem Material des Schlauchs abhängen.

Verstärkung: Eine Materialschicht (z. B. Stahl oder Textil) im Schlauch, die für Festigkeit und Halt sorgt, um Innendruck und äußeren Kräften standzuhalten.

Zu berücksichtigende Faktoren bei der richtigen Dimensionierung von Hydraulikschläuchen

Die Wahl der richtigen Schlauchgröße ist entscheidend für die Leistung und Sicherheit Ihres Hydrauliksystems. Mehrere Schlüsselfaktoren beeinflussen diese Entscheidung, vom Schlauchdurchmesser bis zum Systemdesign.

Die Größe des Innendurchmessers eines Hydraulikschlauchs und seine Rolle im Systemfluss

Der Durchmesser eines Hydraulikschlauchs spielt eine wichtige Rolle für den Systemdurchfluss. Je größer der Innendurchmesser (ID) des Schlauchs, desto mehr Flüssigkeit kann durchfließen. Der Durchmesser beeinflusst die Systemleistung wie folgt:

Durchflussrate: Ein größerer Schlauchdurchmesser verringert den Durchflusswiderstand und ermöglicht höhere Durchflussraten. Dies ist entscheidend für Anwendungen mit hohem Durchfluss, bei denen ein effizienter Flüssigkeitsfluss entscheidend ist.

Druckabfall: Ein zu kleiner Schlauchdurchmesser kann zu einem erheblichen Druckabfall führen und die Gesamteffizienz des Systems verringern. Der Flüssigkeitsfluss durch einen kleineren Schlauch ist einem größeren Widerstand ausgesetzt, was zu Energieverlust und potenzieller Überhitzung führt.

Reibungsverlust: Ein kleinerer Schlauchdurchmesser erhöht den Reibungswiderstand, verringert die Systemeffizienz und führt zu höheren Betriebskosten und potenzieller Gerätebelastung.

Zusammenfassend lässt sich sagen, dass der Schlauchdurchmesser basierend auf der erforderlichen Durchflussrate und dem erforderlichen Druck ausgewählt werden muss, um einen reibungslosen und effizienten Systembetrieb zu gewährleisten.

Druckbewertung: Warum sie für die Schlauchdimensionierung wichtig ist

Die Druckstufe eines Hydraulikschlauchs ist einer der wichtigsten Faktoren bei der Auswahl der richtigen Schlauchgröße. Sie bestimmt den maximalen Druck, dem der Schlauch sicher standhalten kann, bevor er versagt. Die Druckstufen variieren je nach Material, Konstruktion und Durchmesser des Schlauchs. Die Bedeutung der Druckstufen zeigt sich in folgenden Punkten:

Druckanforderungen erfüllen: Hydrauliksysteme arbeiten mit bestimmten Druckstufen. Übersteigt der Druck die Nenndruckstufe des Schlauchs, kann dieser platzen, was zu Flüssigkeitslecks, Systemschäden und Sicherheitsrisiken führen kann. Um Ausfälle zu vermeiden, ist es wichtig, sicherzustellen, dass die Druckstufe des Schlauchs den Systemanforderungen entspricht.

Einfluss des Schlauchdurchmessers auf den Druck: Schläuche mit größerem Durchmesser haben typischerweise eine geringere Druckfestigkeit als Schläuche mit kleinerem Durchmesser. Dies liegt daran, dass größere Schläuche typischerweise weniger verstärkt sind und sich unter hohem Druck leichter ausdehnen. Kleinere Schläuche hingegen können aufgrund ihrer verstärkten Konstruktion im Allgemeinen höheren Drücken standhalten.

Sicherheitsfaktor: Wählen Sie immer einen Schlauch mit einem höheren Druck als dem Betriebsdruck des Systems, um eine Sicherheitsmarge zu gewährleisten und Ausfälle in unerwarteten Situationen zu vermeiden.

Flüssigkeitsart und Temperatur: Einfluss auf Schlauchgröße und -material

Die Art und Temperatur der Flüssigkeit in einem Hydrauliksystem beeinflussen die Materialeigenschaften und die Größe des Schlauchs. Verschiedene Flüssigkeiten (z. B. wasserbasierte, ölbasierte oder synthetische Flüssigkeiten) reagieren unterschiedlich auf Schlauchmaterialien. So beeinflussen diese Faktoren die Schlauchauswahl:

Flüssigkeitskompatibilität: Bestimmte Schlauchmaterialien eignen sich besser für bestimmte Flüssigkeiten. Beispielsweise ist ein Schlauch für Flüssigkeiten auf Mineralölbasis möglicherweise nicht mit Flüssigkeiten auf Wasserbasis kompatibel, was zu einer Leistungsminderung führen kann. Die Auswahl eines Schlauchs mit kompatiblen Materialeigenschaften ist entscheidend für eine langfristige Leistung.

Temperaturbereich: Hydrauliksysteme arbeiten typischerweise in einem weiten Temperaturbereich, von sehr niedrig bis sehr hoch. Schläuche müssen diesen extremen Temperaturen unbeschadet standhalten können. Hohe Temperaturen können Schläuche spröde machen und zu Rissen führen, während niedrige Temperaturen sie steifer und anfälliger für Ausfälle machen können.

Viskosität und Fließeigenschaften: Auch die Art der Flüssigkeit beeinflusst die Viskosität, die wiederum die Fließfähigkeit der Flüssigkeit durch den Schlauch beeinflusst. Flüssigkeiten mit höherer Viskosität erfordern Schläuche mit größerem Durchmesser, um den Widerstand zu verringern und einen ausreichenden Durchfluss zu gewährleisten. Bei hohen Temperaturen nimmt die Viskosität ab, und die Schlauchgröße muss möglicherweise angepasst werden, um Probleme mit dem Flüssigkeitsfluss zu vermeiden.

Umweltbedingungen und ihr Einfluss auf die Schlauchdimensionierung

Umweltbedingungen wie UV-Strahlung, Chemikalien, Schleifmittel und extreme Wetterbedingungen können die Leistung und Lebensdauer von Hydraulikschläuchen erheblich beeinträchtigen. Berücksichtigen Sie bei der Auswahl eines Schlauchs die folgenden Umweltfaktoren:

UV-Belastung: Ständige Sonneneinstrahlung kann zur Materialzersetzung von Schläuchen, insbesondere Gummischläuchen, führen. Wenn Ihr Hydrauliksystem im Freien betrieben wird, achten Sie darauf, Schläuche mit UV-beständigen Materialien oder Beschichtungen zu wählen, um vorzeitigem Verschleiß vorzubeugen.

Chemische Belastung: Wenn Ihr Hydrauliksystem in einer Umgebung betrieben wird, in der der Schlauch mit Chemikalien (wie Ölen, Lösungsmitteln oder Säuren) in Kontakt kommen kann, ist die Auswahl eines Schlauchs mit entsprechender chemischer Beständigkeit entscheidend. Einige Schlauchmaterialien sind gegen bestimmte Chemikalien beständiger als andere.

Abrieb und physische Schäden: In Umgebungen, in denen der Schlauch mit scharfen Gegenständen, Schmutz oder Schleifmitteln in Berührung kommen kann, ist ein Schlauch mit höherer Abriebfestigkeit erforderlich. Schläuche für stark beanspruchte Bereiche verfügen in der Regel über Außenhüllen aus Materialien wie Stahlgeflecht oder robustem Gummi.

Extreme Temperaturen: Schläuche, die in extrem heißen oder kalten Umgebungen verwendet werden, müssen sorgfältig ausgewählt werden, um sicherzustellen, dass sie Temperaturschwankungen standhalten, ohne zu reißen, auszuhärten oder an Flexibilität zu verlieren. Thermoplastische Schläuche sind ideal für Umgebungen mit extremen Temperaturen.

Hydrauliksystemdesign und seine Rolle bei der Auswahl der richtigen Schlauchgröße

Die Gesamtsystemkonstruktion ist ein entscheidender Faktor bei der Auswahl der passenden Schlauchgröße. Layout, Durchflussanforderungen, Druckbedingungen und die erwartete Betriebsumgebung beeinflussen die optimale Schlauchgröße. Wichtige Überlegungen zur Systemkonstruktion sind:

Layout und Routing: Der Verlauf des Schlauchs durch das System beeinflusst seine Größe und Flexibilität. Scharfe Biegungen und lange Strecken erfordern möglicherweise einen Schlauch mit kleinerem Durchmesser oder eine spezielle Verstärkung, um Knicken oder Beschädigungen zu vermeiden.

Druck- und Strömungsbedingungen: Hydrauliksysteme mit höheren Druck- und Durchflussanforderungen erfordern möglicherweise größere Schläuche oder modernere Materialien, um die höheren Belastungen zu bewältigen. Für eine optimale Leistung ist es entscheidend, dass die Schlauchgröße dem Druck und Durchfluss des Systems entspricht.

Platzbeschränkungen: Bei Systemen mit begrenztem Platzangebot kann ein Schlauch mit kleinerem Durchmesser erforderlich sein, um den Konstruktionsbeschränkungen gerecht zu werden. Der kleinere Schlauch muss jedoch weiterhin den Durchfluss- und Druckanforderungen des Systems entsprechen.

Systemmodularität: Wenn das Hydrauliksystem modular aufgebaut ist und die Komponenten austauschbar sind, kann die Standardisierung der Schlauchgrößen im gesamten System die Wartung und Reparatur vereinfachen.

Hydraulische Armaturen

Hydraulikschlauchverschraubungen sind wesentliche Bestandteile jedes Hydrauliksystems. Sie verbinden Hydraulikschläuche und -rohre mit anderen Komponenten, verhindern Leckagen und gewährleisten die ordnungsgemäße Funktion des gesamten Systems.

Es gibt zwei grundlegende Arten von Hydraulikarmaturen: Hochdruckarmaturen und Niederdruckarmaturen. Beide Armaturentypen sind in verschiedenen Formen erhältlich, z. B. als Winkel-, T-, Kreuz- und gerade Rohre.

Diese Armaturen werden weiter in Einzelringarmaturen, Doppelringarmaturen, Aufsteckarmaturen und Aufsteckarmaturen unterteilt.

Zu den gängigen Materialien für Hydraulikarmaturen gehören Aluminium, Messing, Edelstahl und Kunststoff.

Größen der Hydraulikschlauchverschraubungen

Die Größe der Hydraulikschlaucharmatur wird durch zwei Hauptfaktoren bestimmt: den Innendurchmesser (ID) des Schlauchs, auf den sie passt, und die Art des Anschlusses.

Innendurchmesser (ID) des Hydraulikschlauchanschlussstücks:

Dies bezieht sich auf die Größe der Schlauchöffnung, an die der Anschluss angeschlossen werden soll. Sie wird normalerweise in Zoll (z. B. 1/4 Zoll, 3/8 Zoll, 1/2 Zoll) oder Millimetern (z. B. 6 mm, 10 mm, 12 mm) angegeben.

Diese Angaben finden Sie in einer Schlauchgrößentabelle oder direkt auf dem Schlauch selbst.

Zu berücksichtigende Faktoren bei der Dimensionierung von Hydraulikarmaturen

Industrielle Hydraulikschlaucharmaturen sind wichtige Komponenten für eine Vielzahl von Hydrauliksystemen. Um die richtige Armatur für Ihre spezifischen Anforderungen auszuwählen, ist es wichtig, die verschiedenen Armaturentypen, ihre Materialien und ihre typischen Anwendungen zu kennen.

Durch die Wahl der richtigen Armatur wird sichergestellt, dass Ihr Hydrauliksystem sicher und effizient arbeitet, wodurch Ausfallzeiten minimiert und die Produktivität maximiert wird.

Zu den wichtigsten Faktoren, die bei der Auswahl der richtigen Hydraulikschlaucharmatur zu berücksichtigen sind, zählen Größe, Material, Temperaturbereich und Druckanforderungen.

Sie sollten auch die Anwendung und den Verwendungszweck der Armatur, die Art der Hydraulikflüssigkeit und deren Kompatibilität mit der Armatur berücksichtigen.

Wenn die Armatur häufig angeschlossen und getrennt wird, sollten Sie eine finden, die sich leicht montieren und demontieren lässt.

Bedenken Sie, dass zwei Hydraulikanschlüsse, die identisch aussehen, nicht unbedingt die gleiche Größe haben müssen – überprüfen Sie dies immer.

Schritte zur richtigen Dimensionierung von Hydraulikarmaturen

Befolgen Sie diese Schritte zur genauen Identifizierung des Gewindes, des Innen- und Außendurchmessers (ID) oder der Außen-/Innenmaße.

Zunächst müssen Sie verstehen, was Innendurchmesser und Gewindegröße sind.

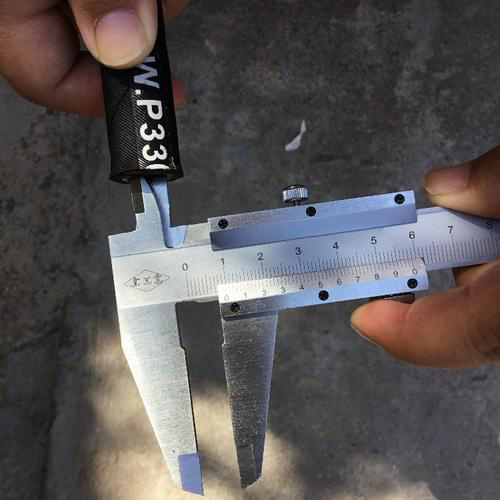

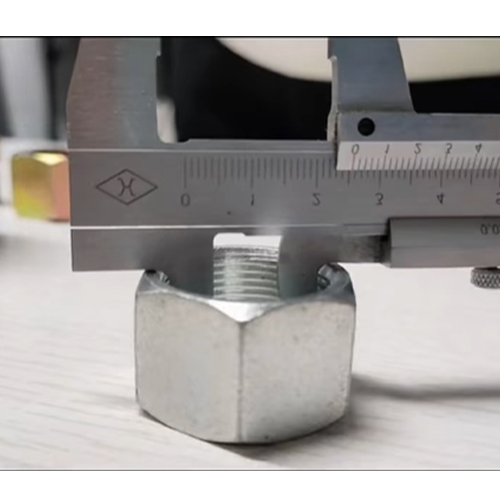

Innendurchmesser (ID): Dies bezieht sich auf die Schlauchgröße, für die die Armatur vorgesehen ist. Verwenden Sie für Außengewinde einen Messschieber im AD-Modus; für Innengewinde einen Messschieber im ID-Modus.

Gewindegröße: Ein Messschieber liefert nur eine grobe Messung, für präzise Messungen eignet sich jedoch eine Gewindelehre. Die Anzahl der Zähne der Gewindelehre sollte der Größe und Art des Gewindes entsprechen (z. B. NPT 1/2-14).

1. Länge messen

Dies lässt sich ganz einfach mit einem einfachen Maßband messen. Legen Sie die Armatur auf eine ebene Fläche und messen Sie mit dem Maßband.

2. Bestimmung des Außendurchmessers

Der Außendurchmesser eines Hydraulikanschlusses kann mit einem Messschieber gemessen werden. Stellen Sie den Messschieber zunächst auf Null und platzieren Sie dann den Anschluss zwischen den parallelen Gewinden der Backen. Schließen Sie die Backen, bis sie den Anschluss sicher greifen.

Diese Methode liefert hochpräzise Messwerte. Erinnern Sie sich an das Prinzip „zweimal messen“? Wir wenden es hier an, um Ihnen späteren Ärger zu ersparen.

3. Messen des Innendurchmessers

Die Schritte zum Messen von Innengewinden sind ähnlich wie bei Außengewinden. Führen Sie diesmal jedoch die Messbacken eines Messschiebers in die Armatur ein, um einen genauen Messwert zu erhalten. Führen Sie wie zuvor zwei Messungen durch, um ein genaues Ergebnis zu erhalten.

4. Berechnung der Gewindegröße

Die Zähne der Gewindelehre bestimmen die Gewindegröße. Legen Sie sie über das zu messende Gewinde. Stellen Sie sicher, dass die Gewinde fest sitzen und keine Lücken zwischen Passung und Zähnen entstehen. Besuchen Sie anschließend die Website oder den Katalog des Herstellers, um ein passendes Gewinde zu finden und genaue Messungen zu gewährleisten.

Wenn Sie keine Gewindelehre haben, können Sie den Durchmesser auch mit einem Messschieber abschätzen. Bei Zoll- und europäischen Gewinden misst die Gewindelehre die Anzahl der Gewindegänge pro Zoll. Berechnen Sie daher einfach die Anzahl der Gewindegänge pro Zoll.

5. Bestimmen Sie den Winkel

Der Winkel der Armatur ist sehr wichtig. Die gängigsten Winkel für Winkelstücke sind 45° und 90°. Verwenden Sie jedoch unbedingt einen Winkelmesser, um eine genaue Messung zu erhalten, da die Winkel variieren können.

So wählen Sie die richtige Schlauch- und Anschlussgröße aus: Eine Schritt-für-Schritt-Anleitung

Bei der Auswahl der passenden Schlauchgröße für Ihr System ist systematisches Vorgehen wichtig. Die Abstimmung der passenden Schlauchgröße auf die Armatur gewährleistet optimale Leistung, Sicherheit und Langlebigkeit des Systems.

Schritt 1: Ermitteln Sie den Flüssigkeitsdurchfluss und den Druckbedarf des Hydrauliksystems

Bevor Sie eine Schlauchgröße auswählen, ist es wichtig, die Durchfluss- und Druckanforderungen des Systems zu verstehen. Durchflussrate und Systemdruck bestimmen die Größe und Art des Schlauchs, der für einen effizienten Betrieb ohne Überlastung der Komponenten erforderlich ist.

Flüssigkeitsfluss: Bestimmen Sie die erforderliche Durchflussrate des Systems, die normalerweise in Gallonen pro Minute (GPM) oder Litern pro Minute (LPM) gemessen wird. Höhere Durchflussraten erfordern größere Schlauchdurchmesser, um einen ausreichenden Flüssigkeitsfluss zu gewährleisten.

Systemdruck: Bestimmen Sie den Betriebsdruck des Systems (normalerweise in PSI oder Bar gemessen). Der Druckwert des Schlauchs sollte dem Maximaldruck des Systems entsprechen, um Schlauchversagen zu vermeiden.

Spitzendruck: Berücksichtigen Sie Druckspitzen, die beim Anfahren oder bei Lastwechseln auftreten können. Der Schlauch muss nicht nur dem typischen Betriebsdruck standhalten, sondern auch kurzen Druckschwankungen, die über das normale Maß hinausgehen können.

Schritt 2: Wählen Sie den richtigen Hydraulikschlauchtyp für Ihre Anwendung

Nicht alle Schläuche sind für alle Anwendungen geeignet. Daher ist es wichtig, das richtige Schlauchmaterial und den richtigen Schlauchtyp basierend auf der zu transportierenden Flüssigkeit und den Umgebungsbedingungen auszuwählen. Folgendes sollten Sie beachten:

Flüssigkeitstyp: Wählen Sie einen Schlauch, der mit der Systemflüssigkeit kompatibel ist, z. B. Öl, Wasser, Chemikalien oder Luft. Einige Schläuche sind speziell für bestimmte Flüssigkeiten ausgelegt, z. B. Öle auf Erdöl- oder Wasserbasis.

Temperaturbereich: Wählen Sie einen Schlauch, der der Flüssigkeitstemperatur und den Umgebungsbedingungen standhält. Hohe Temperaturen können das Schlauchmaterial zersetzen, während niedrige Temperaturen es spröde machen können.

Umweltfaktoren: Berücksichtigen Sie externe Faktoren wie UV-Strahlung, Chemikalien, Abrieb und mechanische Belastung. Schläuche, die im Freien oder in rauen Umgebungen verwendet werden, sollten beispielsweise UV- und chemikalienbeständig sein.

Verstärkung: Für manche Anwendungen ist ein verstärkter Schlauch erforderlich, um hohen Drücken standzuhalten oder eine höhere Flexibilität zu gewährleisten. Überlegen Sie, ob Ihr System einen Geflochtener, spiralförmiger oder gewebeverstärkter Schlauch.

Schritt 3: Wählen Sie den richtigen Schlauchdurchmesser basierend auf Druck und Durchfluss

Der Schlauchdurchmesser wirkt sich direkt auf den Flüssigkeitsdurchfluss und die Systemeffizienz aus. Verwenden Sie zur Auswahl des richtigen Durchmessers die folgenden Formeln und Richtlinien:

Durchflussformel: Bestimmen Sie den passenden Schlauchdurchmesser anhand von Durchflussrate und Druckabfall (Druckverlust beim Durchströmen der Flüssigkeit). Eine gängige Formel für den Durchfluss in einem Rohr oder Schlauch lautet:

Durchflussrate = Querschnittsfläche des Schlauchs × Flüssigkeitsgeschwindigkeit

Hinweis: Die ideale Durchflussrate sollte ein Gleichgewicht zwischen ausreichendem Durchfluss und der Vermeidung eines übermäßigen Druckabfalls herstellen.

Druckaspekte: Wenn Ihr System einen höheren Druck benötigt, benötigen Sie einen Schlauch mit kleinerem Durchmesser, um den entsprechenden Druck aufrechtzuerhalten. Umgekehrt verringert ein zu großer Schlauch den Systemdruck und führt zu Ineffizienzen.

Viskosität und Durchflusswiderstand: Bei Flüssigkeiten mit höherer Viskosität (z. B. ölbasierte Flüssigkeiten) benötigen Sie möglicherweise einen Schlauch mit größerem Durchmesser, um den Widerstand zu verringern und die gewünschte Durchflussrate aufrechtzuerhalten. Für Flüssigkeiten mit niedriger Viskosität (z. B. Wasser) kann in der Regel ein Schlauch mit kleinerem Durchmesser verwendet werden.

Nenngröße: Die Nenngröße eines Schlauchs bezieht sich auf seine allgemeine Größenbezeichnung (z. B. ½ Zoll, 1 Zoll), aber denken Sie daran, dass der Innendurchmesser (ID) das wichtigste Maß für die genaue Größenbestimmung ist.

Schritt 4: Berechnen Sie die richtige Anschlussgröße und passen Sie Anschlusstyp und -größe an den Schlauch an

Nachdem Sie den erforderlichen Schlauchdurchmesser ermittelt und das passende Schlauchmaterial und den passenden Schlauchtyp ausgewählt haben, müssen Sie sich nun auf die passende Größe des Anschlussstücks für den Hydraulikschlauch konzentrieren. Dieser Schritt gewährleistet eine ordnungsgemäße Verbindung zwischen Schlauch und Anschlussstück und verhindert Leckagen, Druckverlust und andere Systemineffizienzen.

So berechnen Sie die richtige Passformgröße:

Bestimmen Sie den Innendurchmesser (ID) des Schlauchs

Der Innendurchmesser (ID) des Schlauchs ist entscheidend für die Anpassung an die Anschlüsse. Er wirkt sich direkt auf den Flüssigkeitsdurchfluss und die Druckwerte aus. Stellen Sie sicher, dass der Innendurchmesser des Anschlussstücks dem Schlauch entspricht oder etwas größer ist, um einen gleichmäßigen Flüssigkeitsfluss zu gewährleisten und Verstopfungen zu vermeiden.

Bestimmen von Fittingtyp und -größe

Hydraulikarmaturen gibt es in verschiedenen Typen und Größen, die jeweils für einen bestimmten Schlauchtyp und eine bestimmte Anwendung konzipiert sind. Zu den gängigen Armaturentypen gehören:

BSP-Fittings (British Standard Pipe)

NPT-Anschlüsse (National Pipe Thread)

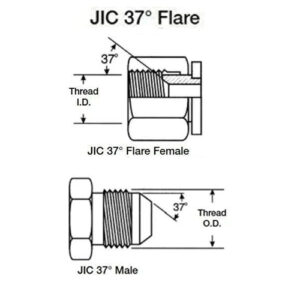

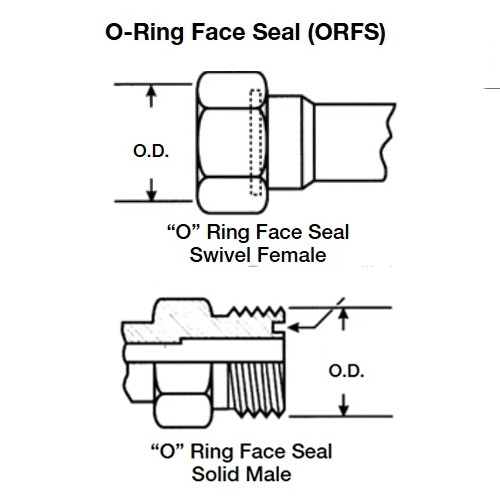

JIC-Armaturen (Joint Industrial Committee)

SAE-Anschlüsse (Society of Automotive Engineers)

Metrische Armaturen

Typ und Größe der Armatur sollten der Schlauchgröße und den Systemanforderungen entsprechen. Achten Sie bei der Auswahl einer Armatur auf den Gewindetyp (z. B. BSPP, NPTF) und die Anschlussmethode (z. B. Bördel, Drehgelenk, Crimp).

Messen des Außendurchmessers (OD) der Armatur

Bei den meisten Armaturen ist der Außendurchmesser (AD) ein wichtiges Maß, um einen festen Sitz am Schlauchanschluss zu gewährleisten. Der AD der Armatur sollte der Größe des Schlauchanschlusses entsprechen (diese Größe kann durch den Systemanschluss oder die Ventilanschlussgröße bestimmt werden).

Gewindekompatibilität: Stellen Sie sicher, dass die Gewinde der Armatur mit den entsprechenden Gewinden am Schlauchende oder im Anschlusssystem übereinstimmen. Nicht übereinstimmende Gewinde können zu Undichtigkeiten und Druckverlust führen.

Fittinglänge: Die Länge des Fittings ist wichtig, insbesondere bei Kompressions- und Crimpfittings. Längere Fittings sorgen für eine sicherere Verbindung, während kürzere Fittings für Systeme mit begrenztem Platzangebot besser geeignet sein können.

Wählen Sie die richtige Anschlussgröße basierend auf dem Schlauchdurchmesser

Sobald Sie den richtigen Schlauchdurchmesser und das richtige Material ermittelt haben, können Sie die passende Fittinggröße auswählen. Dieses Fitting sollte folgende Eigenschaften aufweisen:

Um einen reibungslosen Flüssigkeitsfluss zu gewährleisten, sollte der Innendurchmesser dem Innendurchmesser des Schlauchs entsprechen oder etwas größer sein.

Der Außendurchmesser sollte für den Anschluss bzw. Verbindungspunkt im System geeignet sein.

Zum Beispiel:

Ein 1/2-Zoll-Schlauch erfordert normalerweise einen 1/2-Zoll-Anschluss oder einen Anschluss entsprechender Größe, um eine dichte und sichere Verbindung zu gewährleisten.

Achten Sie bei kleineren oder größeren Schläuchen darauf, dass Art und Größe der Armatur zum Innen- und Außendurchmesser des Schlauchs passen.

Abschließend

Die Optimierung der Hydrauliksystemleistung beginnt mit der richtigen Auswahl und Abstimmung von Hydraulikschläuchen und -armaturen. Sollten Sie Schwierigkeiten haben, die richtige Schlauchgröße für Ihre vorhandenen Armaturen zu finden, wenden Sie sich an Sinopulse. Unsere Experten unterstützen Sie gerne bei der Auswahl der besten Option.

FAQ

Was ist Schlauchdimensionierung?

Bei der Dimensionierung von Hydraulikschläuchen geht es darum, den richtigen Schlauchdurchmesser und -typ zu bestimmen, um die spezifischen Anforderungen eines Hydrauliksystems zu erfüllen. Dies ist entscheidend, da die Verwendung der falschen Schlauchgröße zu verschiedenen Problemen führen kann, darunter Druckverlust, verminderte Effizienz, Überhitzung und sogar Schlauchversagen. Ein falsch dimensionierter Schlauch kann dem erforderlichen Durchfluss und Druck nicht standhalten, was zu Leistungseinbußen und möglichen Schäden an der Anlage führt.

Hydraulikschlauchkonstruktion

Hydraulikschläuche bestehen typischerweise aus drei Komponenten: einem Innenschlauch, einer Verstärkungsschicht und einer Außenschicht. Der Innenschlauch transportiert die Hydraulikflüssigkeit, die Verstärkungsschicht sorgt für die erforderliche Festigkeit und Druckbeständigkeit und die Außenschicht schützt den Schlauch vor Umwelteinflüssen.

Warum die richtige Schlauchgröße wählen?

Richtig dimensionierte Hydraulikschläuche bieten viele Vorteile. Sie minimieren Druckverluste und maximieren den Durchfluss, wodurch eine optimale Systemleistung gewährleistet wird. Dies führt zu höherer Effizienz, geringerem Energieverbrauch und einer längeren Lebensdauer der Geräte. Richtig dimensionierte Schläuche arbeiten zudem bei niedrigeren Temperaturen, wodurch das Risiko von Überhitzung und Schlauchversagen verringert wird. Die Wahl des richtigen Schlauchmaterials für Flüssigkeit und Umgebung kann die Haltbarkeit weiter verbessern und Leckagen vermeiden.

Wie wird die Größe eines Hydraulikschlauchs bestimmt?

Die Größe eines Hydraulikschlauchs hängt von verschiedenen Faktoren ab, darunter der erforderlichen Durchflussrate, dem Betriebsdruck, der Flüssigkeitsart und der Schlauchlänge. Hersteller stellen Diagramme und Tabellen mit empfohlenen Schlauchgrößen basierend auf diesen Parametern zur Verfügung. Auch die Anwendungsart muss berücksichtigt werden, da verschiedene Schläuche für bestimmte Umgebungen und Bedingungen ausgelegt sind. Faktoren wie Temperatur, Abriebfestigkeit und chemische Verträglichkeit können die Schlauchgröße beeinflussen.

Wie misst man den Durchmesser eines Hydraulikschlauchs?

Es gibt zwei Hauptmethoden, um den Innendurchmesser eines Hydraulikschlauchs zu messen: mit einem Messschieber oder Mikrometer und mit einer Innenmesslehre oder einem Innenmikrometer. Öffnen Sie die Messschieber- oder Mikrometerbacken und führen Sie sie vorsichtig in den Schlauch ein, bis sie die Innenwand berühren. Der Messwert auf dem Messschieber oder Mikrometer entspricht dem Innendurchmesser des Schlauchs. Für eine höhere Genauigkeit empfiehlt es sich, mehrere Messungen an verschiedenen Stellen des Schlauchs durchzuführen und den Durchschnitt zu ermitteln.

Wie misst man die Länge eines Hydraulikschlauchs?

Um die Länge eines Hydraulikschlauchs zu messen, müssen Sie einen Referenzpunkt an der Schlauchleitung identifizieren. Dieser wird normalerweise vom Ende der Armatur oder der Mitte des Winkelstücks aus gemessen.

Warum ist es wichtig, dass der Schlauch zur Armatur passt?

Bei der richtigen Dimensionierung von Hydraulikschläuchen und -armaturen müssen Faktoren wie Flüssigkeitsdurchfluss, Druckstufe, Temperatur und Kompatibilität mit Systemkomponenten berücksichtigt werden. Die Größe eines Hydraulikschlauchs wird durch seinen Innendurchmesser bestimmt, während die Armaturen der Schlauchgröße und den Gewindespezifikationen entsprechen müssen, um eine sichere, leckagefreie Verbindung zu gewährleisten.

Wie kombiniere ich Hydraulikschläuche und Armaturen richtig?

Die Abstimmung von Hydraulikschläuchen und Armaturen erfordert eine umfassende Berücksichtigung wichtiger Parameter wie Rohrdurchmesser, Druck, Material und Gewindetyp. Die Abstimmung des Rohrdurchmessers erfordert, dass der maximale Durchmesser der Armatur gleich oder geringfügig größer als der Außendurchmesser des Schlauchs ist (z. B. ein DN10-Schlauch mit einer DN12-Armatur). Um das Risiko eines Berstens zu vermeiden, muss ein Spielraum für den Betriebsdruck vorgesehen werden (z. B. ein 21-MPa-Schlauch mit einer 25-MPa-Armatur). Die Materialauswahl muss auf die Betriebsbedingungen abgestimmt sein (z. B. ist ein Polyurethanschlauch mit einer Edelstahlarmatur korrosionsbeständig, während ein Polyesterschlauch mit einer Armatur aus Kohlenstoffstahl wirtschaftlich und praktisch ist). Die Gewindetypen (BSPP/BSPT/NPT usw.) müssen konsistent sein, um eine dichte Abdichtung zu gewährleisten. Besondere Umgebungen (hohe Temperaturen/hoher Druck) erfordern verstärkte Schläuche und Legierungsarmaturen.

Kann ich jede Armatur mit jedem Schlauch verwenden?

Sie können nicht jede Armatur mit jedem Hydraulikschlauch verwenden. Die Kombination von Hydraulikschläuchen und Armaturen muss mehrere Anforderungen erfüllen, darunter Schnittstellenstandards, Druckwerte und Dichtleistung. Andernfalls kann es zu Dichtungsfehlern, Druckverlusten und sogar zu Geräteschäden kommen.

Was passiert, wenn ich die falsche Schlauchgröße verwende?

Eine schlechte Verbindung zwischen Schlauch und Armatur aufgrund nicht übereinstimmender Größen kann zu Druckverlust, Verunreinigungen und sogar Geräteschäden führen. In der Hydraulikindustrie müssen Schläuche die richtige Größe haben, um optimale Leistung zu gewährleisten, Leckagen zu vermeiden und Ihre Geräte zu schützen. Zu kleine Schläuche können zu Durchflussbeschränkung, Leckagen und Systemschäden führen; zu große Schläuche können zu Leistungseinbußen und Produktivitätsverlusten führen. Daher ist die richtige Schlauch- und Armaturgröße entscheidend.

Wenn Sie also das nächste Mal vor der Wahl der Schlauchgröße stehen, denken Sie daran: Die Größe ist für Hydrauliksysteme entscheidend. Hydraulikschläuche, -armaturen und -klemmen müssen die richtige Größe haben, um einen ordnungsgemäßen Betrieb zu gewährleisten. Die Wahl der richtigen Schlauchgröße hängt vom Verständnis der spezifischen Anwendung und der Priorisierung von Sicherheit und Leistung ab.

Sinopulse bietet ein umfassendes Sortiment an hochwertigen Schläuchen, Armaturen und kompetenter Beratung, damit Sie Ihre hydraulischen Herausforderungen sicher meistern. Kontaktieren Sie uns noch heute oder hinterlassen Sie unten eine Nachricht, damit wir Sie bei der Suche nach den richtigen Hydraulikprodukten unterstützen können!

Die Kenntnis der Anschlussgröße und des Betriebsdrucks der einzelnen Systemkomponenten ist entscheidend für die Auswahl des richtigen Schlauchs und der passenden Armaturen. Wir sind ein führender Hersteller von Hydraulikschläuchen in China. Wenn Sie Hydraulikschläuche in der richtigen Größe, Hydraulikschlaucharmaturen, Industrieschläuche und andere Schlauchprodukte suchen, kontaktieren Sie uns gerne. Wir freuen uns über Ihre Kontaktaufnahme, um weitere Informationen zu den passenden Schlauchlösungen für Ihr Projekt zu erhalten.