Ein Hydraulikschlauch ist ein zentraler Bestandteil von Hydrauliksystemen. Er überträgt Hydraulikflüssigkeit in Maschinen und Anlagen. Er ist für extrem hohen Druck ausgelegt und eignet sich hervorragend für den Transport von Hydraulikflüssigkeit zwischen verschiedenen Komponenten wie Pumpen, Ventilen, Zylindern und Motoren.

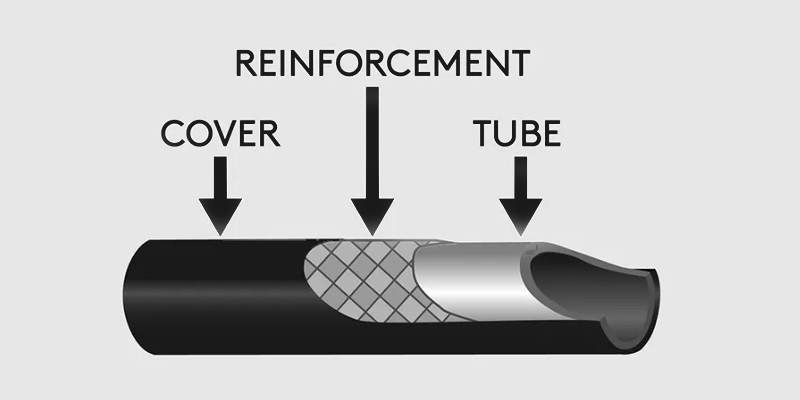

Hydraulikschlauchteile

Hydraulikschläuche sind speziell für Hydrauliksysteme konzipiert. Sie transportieren Öl oder Wasser unter hohem Druck von Pumpen zu Aktuatoren. An den Aktuatoren wird diese Flüssigkeit genutzt, um mechanische Bewegungen zu erzeugen. Hydraulikschläuche bestehen aus drei Teilen: einem Innenschlauch, einer Verstärkungsschicht und einem Außenmantel. Im Folgenden stellen wir Ihnen diese drei Teile im Detail vor, um Ihnen das Verständnis von Hydraulikschläuchen zu erleichtern.

Rohrteil

Der Schlauchkern dient dem Transport der Flüssigkeit von einem Ende zum anderen. Er muss flexibel sein. Dies ist besonders wichtig bei Geräten mit flexiblen Verbindungen. Außerdem muss der Schlauch mit der transportierten Flüssigkeit kompatibel sein.

Die verschiedenen Arten von Hydraulikflüssigkeiten werden im Folgenden aufgeführt:

Flüssigkeit auf Erdölbasis: Schützt vor Verschleiß, Oxidation, Korrosion und extremem Druck.

Flüssigkeit auf Wasserbasis: Wird aufgrund seines hohen Wassergehalts zur Feuerbeständigkeit verwendet.

Flüssigkeit auf synthetischer Basis: Bietet Feuerbeständigkeit, geringe Reibung, thermische Stabilität und eignet sich für Hochtemperatur- und Hochdruckanwendungen.

Das Material des Innenschlauchs besteht typischerweise aus einem thermoplastischen Kunststoff, synthetischem Kautschuk und Polytetrafluorethylen (PTFE), um Korrosion und Chemikalien zu widerstehen.

Zu den verwendeten Thermoplasten zählen typischerweise Polyamid, Polyester und auch Fluorpolymere. Diese Materialien weisen allesamt eine hohe Beständigkeit gegenüber Lösungsmitteln, Säuren und Basen auf.

Synthetische Kautschuke: Hervorragende Flexibilität.

Fluorpolymere: Ausgezeichnete Beständigkeit gegenüber Chemikalien und Korrosion, stabiler Betrieb bei hohen Temperaturen und lange Lagerfähigkeit.

Thermoplaste: Unterstützt kleinere minimale Biegeradien bei gleichzeitig hervorragender Biege- und Knotenfestigkeit.

Verstärkungsteil

Dies ist die Haltbarkeit von Hydraulikschläuchen. Die Verstärkung bestimmt den Betriebsdruck des Schlauchs. Die Druckbelastbarkeit eines Hydraulikschlauchs ist sein charakteristisches Merkmal. Folglich bestimmt der erforderliche Betriebsdruck direkt die Schlauchkonstruktion. Je mehr Lagen die Verstärkung aufweist, desto höher ist die Druckfestigkeit. Typischerweise sind Schläuche geflochten, spiralförmig oder gewunden. Diese Strukturen bestehen aus einer oder mehreren Verstärkungslagen aus geflochtenem Stahldraht, Textilgarn oder spiralförmigem Stahldraht.

A Spiral-Hydraulikschlauch Er besteht aus vier oder mehr Lagen spiralförmig gewickeltem, hochfestem Stahldraht. Diese Konstruktion macht den Schlauch sehr robust, aber auch recht starr. Seine Flexibilität ist daher begrenzt. Er ist speziell für Anwendungen mit extrem hohem Druck ausgelegt. Typischerweise findet man ihn in Baumaschinen und schweren Geländefahrzeugen.

Der Multi-Spiral-Schlauch ist mit mehreren Verstärkungsschichten ausgestattet und gewährleistet so maximale Festigkeit und Langlebigkeit. Seine einzigartige Spiralkonstruktion ermöglicht erhöhte Flexibilität ohne Leistungseinbußen. Ob schwere Maschinen oder anspruchsvolle Industrieanwendungen – dieser Schlauch ist für alle Herausforderungen bestens geeignet.

Geflochtener Schlauch Es besteht aus einem Innenschlauch aus synthetischem oder natürlichem Kautschuk, der mit einer oder mehreren Lagen geflochtenem Textilgewebe oder Stahldraht verstärkt ist. Es bietet ausgezeichnete Flexibilität und hohe Abriebfestigkeit.

Wenn es um zuverlässige und langlebige Schlauchoptionen geht, sind geflochtene Schläuche eine ausgezeichnete Wahl. Diese vielseitigen Schläuche erfreuen sich aufgrund ihrer außergewöhnlichen Festigkeit und Flexibilität in verschiedenen Branchen großer Beliebtheit.

Geflochtene Hydraulikschläuche sind flexibler als Spiralschläuche, wodurch sie einen engeren Biegeradius und eine gute Flexibilität aufweisen. Sie finden breite Anwendung in Branchen wie der Fertigungsindustrie, dem Bauwesen, der Automobilindustrie, der Luft- und Raumfahrt und vielen weiteren. Sie werden zum Transport von Flüssigkeiten wie Wasser, Öl, Gas und Chemikalien eingesetzt und gewährleisten dabei optimale Durchflussraten sowie die Vermeidung von Leckagen und Rohrbrüchen.

Spiralschläuche Sie bieten höchste Flexibilität und ihre Struktur verhindert ein Zusammenfallen unter Vakuumdruck, wodurch sie eine bessere Stoßfestigkeit als geflochtene Schläuche aufweisen. Die Spiralen überlappen sich nicht, wodurch Verschleiß durch Reibung vermieden wird; dies führt zu einer besseren Impulsfestigkeit als bei einfachen geflochtenen Schläuchen. Anwendungsbereiche für Rücklaufschläuche, bei denen sowohl geflochtene als auch spiralförmige Schläuche zusammenfallen würden.

Abdeckung

Die Ummantelung schützt die Verstärkung und den Schlauch vor äußeren Einflüssen. Sie ist abrieb-, ozon- und ölbeständig und trotzt den Elementen. Typischerweise besteht sie aus synthetischem Kautschuk und/oder Kunststoffen – meist Polyurethan (PUR). PUR ist aufgrund seiner hervorragenden Abrieb- und Schlagfestigkeit so beliebt. Dank seiner Vibrationsfestigkeit ist es zudem das ideale Material für Schlauchummantelungen. Der verwendete synthetische Kautschuk ist in der Regel Neopren, das ebenfalls eine ausgezeichnete Abriebfestigkeit bietet. Es ist für einen breiten Temperaturbereich geeignet, hat jedoch eine kürzere Lagerfähigkeit als PUR und ist weniger flexibel.