Hydraulikschläuche sind wichtige Komponenten in industriellen und mechanischen Anwendungen. Sie dienen hauptsächlich dem Transport von Hochdruckhydrauliköl und der Stromversorgung von Geräten. Übermäßiger Druck kann jedoch zu vorzeitigem Schlauchverschleiß, Leckagen und sogar schwerwiegenden Störungen führen.

In diesem Blogbeitrag untersuchen wir Strategien für effektives Ablassen des HydraulikschlauchdrucksWir analysieren die Ursachen von Überdruck, mögliche Folgen und praktische Lösungen, um Schäden vorzubeugen und die Lebensdauer des Hydrauliksystems zu verlängern.

Durch die Beherrschung dieser Methoden können Sie die Leistung und Zuverlässigkeit Ihrer Geräte erheblich verbessern.

Warum den Druck aus dem Hydraulikschlauch ablassen?

Hydraulikschläuche dienen dem Transport von Hydrauliköl, dem Energieübertragungsmedium in allen Hydrauliksystemen. Bei unsachgemäßer Verwendung kann Hydrauliköl jedoch eine Gefahr darstellen.

Beim Einstellen oder Zerlegen von Hydrauliksystemen kann Hydrauliköl aus den Schläuchen austreten. Selbst wenn Motor oder Pumpe des Hydrauliksystems abgeschaltet sind, kann sich in diesem Fall noch Hydrauliköl im Schlauch befinden. Eingeschlossenes Hydrauliköl kann zu Schlauchbrüchen und Undichtigkeiten führen.

Daher müssen wir das Problem der Hydraulikölrückstände ernst nehmen. Der Druck der zurückgehaltenen Flüssigkeit kann 1.600 bar (2000 psi) überschreiten, und die unter Druck stehende Flüssigkeit kann in die Haut eindringen und eine sofortige chirurgische Behandlung erfordern. Kurz gesagt: Die unter Druck stehende Flüssigkeit in Hydraulikschläuchen stellt eine Gefahr für die menschliche Gesundheit dar.

Welche Risiken birgt Restdruck in Hydrauliksystemen?

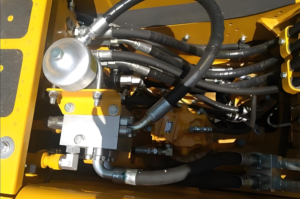

Hydrauliksysteme erzeugen während des Betriebs hohen Druck in Hydraulikschläuchen, Armaturen, Adaptern, Anschlüssen und anderen Bereichen. Wird der interne Druck nicht ordnungsgemäß abgelassen, kann dieser Restdruck auch nach einem Systemstillstand oder einer Stromabschaltung bestehen bleiben und jederzeit entweichen, was ein Sicherheitsrisiko darstellt. Die Hauptrisiken durch Restdruck sind:

1. Gefahr von Personenschäden

Hochdruck-Hydrauliköleinspritzung: Unter Restdruck kann Hydrauliköl mit extrem hoher Geschwindigkeit herausspritzen und einen „Ölpfeil“ bilden, der die Haut durchdringen und sogar schwere Gewebeschäden verursachen kann (medizinisch als Hochdruck-Injektionsverletzung bekannt).

Knallende Armaturen oder gebrochene Schläuche: Beim Zerlegen eines unter Druck stehenden Schlauchs oder einer Armatur kann die plötzliche Energiefreisetzung dazu führen, dass die Schlaucharmatur herausspringt, den Bediener trifft und Aufprallverletzungen oder Knochenbrüche verursacht.

Hohes Risiko einer Fehlbedienung: Es kann sein, dass sich die Bediener des vorhandenen Restdrucks nicht bewusst sind und fälschlicherweise glauben, dass das System sicher ist, bevor sie mit der Wartung beginnen. Dies kann leicht zu Unfällen führen.

2. Gefahr von Geräteschäden

Siegelbruch: Der Restdruck kann den vorgesehenen Druckbereich der Dichtung überschreiten, was zum Bersten des Dichtungsrings und zu Undichtigkeiten führen kann.

Ermüdungsschäden an Schläuchen oder Armaturen: Längerer Stillstand von Rohrleitungen unter Restdruck kann zu Materialermüdung führen und die Alterung des Materials beschleunigen.

Ventil klemmt oder ist beschädigt: Einige Ventilkomponenten sind für die Demontage unter Normaldruck ausgelegt. Bei Betrieb unter Druck können der Ventilkern oder die Dichtungsstruktur beschädigt werden.

3. Erhöhter Wartungsaufwand

Schwer zu lösende Schlauchverschraubungen: Unter Druck stehende Schnellkupplungen oder Verschraubungen lassen sich bei Restdruck nur schwer lösen und können sogar komplett festsitzen.

Zeitaufwendige Wartung: Für die Handhabung der Restspannung muss zusätzliche Zeit eingeplant werden, was die Ausfallzeit erhöht und den Wartungsaufwand erhöht.

4. Hydraulikölverschmutzung und -abfall

Ölspritzer: Durch unsachgemäße Demontage kommt es zu Spritzern von Hydrauliköl, was nicht nur die Umwelt belastet, sondern auch Reinigungskosten verursachen kann.

Ölabbau: Die Alterung des Öls wird unter Restdruck und hohen Temperaturen beschleunigt, was die Lebensdauer verkürzt.

5. Systemstörung

Druckspeicher nicht drucklos: Einige Hydrauliksysteme verfügen über Druckspeicher. Wird der Druck nicht abgelassen, kann es in bestimmten Situationen zu einem plötzlichen Druckabfall kommen, der zu unerwarteten Bewegungen der Systemkomponenten führt (beispielsweise einer schlagartigen Bewegung des Zylinders).

Fehlerbehebung bei häufigen Druckrestproblemen in Hydrauliksystemen

- Vor dem Betrieb prüfen, ob das System vollständig drucklos ist

- Verwenden Sie Schnellverbinder mit Druckentlastungsfunktion

- Überprüfen und warten Sie Druckbegrenzungsventile, Ölablassöffnungen und Akkumulator-Ablassvorrichtungen

- Schulen Sie die Bediener in der Fähigkeit, Restdruck zu erkennen und abzuleiten

Mögliche Gründe, warum der Hydraulikschlauchdruck nicht abgelassen werden kann

- Druckentlastungsvorrichtung ist blockiert oder defekt

- Magnetventil/Rückschlagventil wird nicht rechtzeitig zurückgesetzt

Wie wirkt sich die Temperatur auf den Hydraulikschlauchdruck aus?

Die Temperatur beeinflusst maßgeblich den Druck in Hydraulikleitungen, was sich vor allem in der Viskosität des Hydrauliköls widerspiegelt. Die Viskosität ist der Widerstand gegen den Flüssigkeitsfluss. Ändert sich die Temperatur, ändert sich auch dieser Widerstand, was sich direkt auf die Gleichmäßigkeit des Flüssigkeitsflusses in der Rohrleitung auswirkt und somit die erforderliche Durchflussrate und den erforderlichen Druck zur Erledigung der Arbeit beeinflusst.

Hohe Temperatur: Nach dem Erhitzen des Hydrauliköls nimmt seine Viskosität ab, wodurch es dünnflüssiger und leichter fließfähig wird. Obwohl dies zur Verringerung des Widerstands vorteilhaft erscheinen mag, kann eine übermäßige Verdünnung zu Folgendem führen:

Erhöhte innere Leckage (Schlupf): Dünne Flüssigkeiten können die inneren Abstände von Dichtungen, Pumpen, Ventilen und Zylindern umgehen, was zu einer verringerten Effizienz und einer geringeren Leistungsabgabe an den Zylinder führt. Dies bedeutet, dass die Hydraulikpumpe härter arbeiten muss, um den erforderlichen Druck aufrechtzuerhalten, was zu erhöhter Wärmeentwicklung führen kann.

Reduzierte Schmierung: Dünnere Flüssigkeiten sorgen für eine schlechtere Schmierung zwischen beweglichen Teilen, erhöhen die Reibung und den Verschleiß von Komponenten wie Pumpen, Motoren und Zylinderdichtungen und führen so zu vorzeitigen Ausfällen.

Flüssigkeitsabbau: Hohe Temperaturen beschleunigen die Oxidation und Zersetzung des Hydrauliköls, führen zur Bildung von Schlamm und Verharzungen, verstopfen Filter und Ventile und beeinträchtigen darüber hinaus Druck und Systemleistung.

Verschleiß von Schläuchen und Dichtungen: Extrem hohe Temperaturen können dazu führen, dass die Gummi- und Elastomermaterialien in Schläuchen und Dichtungen aushärten, reißen oder spröde werden, was zu Leckagen und Druckverlust führt.

Niedrige Temperatur: Im Gegenteil: Wenn Hydrauliköl abkühlt, erhöht sich seine Viskosität, wodurch es dickflüssiger wird und einen größeren Strömungswiderstand verursacht. Dies kann zu Folgendem führen:

Erhöhter Druckabfall: Dickere Flüssigkeiten erfordern eine größere Kraft, um durch Hydraulikleitungen zu fließen. Dies führt zu einem höheren Druckabfall über die gesamte Komponente und erfordert, dass die Pumpe einen höheren Druck erzeugt, um die gleiche Durchflussrate zu erreichen.

Langsamer Betrieb: Aufgrund des erhöhten Flüssigkeitsdurchflusswiderstands kann das gesamte Hydrauliksystem langsam werden und nicht mehr reagieren.

Kavitation: Bei extrem niedrigen Temperaturen fließen hochviskose Flüssigkeiten möglicherweise nicht schnell genug in den Pumpeneinlass. Dadurch entsteht ein Vakuum und die in der Flüssigkeit gelöste Luft bildet Blasen (Kavitation). Diese Blasen platzen unter Druck, beschädigen die Pumpenkomponenten und verursachen Betriebsgeräusche sowie eine verringerte Effizienz.

Spröde Schläuche und Dichtungen: Niedrige Temperaturen können dazu führen, dass Hydraulikschläuche und Dichtungen weniger flexibel und spröde werden. Dadurch steigt die Bruchgefahr, insbesondere beim Anfahren oder bei schnellen Bewegungen, was zu Leckagen und Druckverlusten führt.

Vorsichtsmaßnahmen bei der Verwendung von Hydraulikschläuchen in unterschiedlichen Umgebungen (z. B. niedrigen oder hohen Temperaturen)

Hydraulikschläuche weisen bei unterschiedlichen Umgebungstemperaturen deutlich unterschiedliche Eigenschaften auf. Extreme Kälte oder hohe Temperaturen beeinträchtigen die Materialeigenschaften, die Ölviskosität und die Stabilität des Gesamtsystems. Um einen sicheren Betrieb des Systems zu gewährleisten und die Lebensdauer des Schlauchs zu verlängern, sollten Sie bei unterschiedlichen Temperaturbedingungen folgende Vorsichtsmaßnahmen treffen:

Vorsichtsmaßnahmen in extrem kalten Umgebungen (z. B. unter -40 °C)

1. Schlauchmaterialien neigen dazu, auszuhärten und ihre Flexibilität zu verlieren

Gewöhnliche Gummimaterialien (wie NBR) härten bei niedrigen Temperaturen aus und reißen.

Es wird empfohlen, spezielle Außengummimaterialien für niedrige Temperaturen zu verwenden, beispielsweise synthetischen Kautschuk (z. B. CSM, LT-NBR) oder thermoplastische Materialien (z. B. TPU).

2. Erhöhter Biegeradius des Schlauches

Im kalten und harten Zustand nimmt die Flexibilität des Schlauches ab. Der Biegeradius muss bei der Montage vergrößert werden, um Spannungskonzentrationen oder Risse an der Biegung zu vermeiden.

3. Erhöhte Viskosität des Hydrauliköls

Bei niedrigen Temperaturen wird das Hydrauliköl dickflüssiger und weniger flüssig, was zu einem erhöhten Systemdruck führt.

Verwenden Sie ein Tieftemperatur-Spezialhydrauliköl und wärmen Sie das System entsprechend vor.

4. Vorheizen vor dem Start

Beim Kaltstart des Geräts sollte der Druck langsam erhöht und vorgewärmt werden, um eine sofortige Hochdruckeinwirkung auf den Schlauch zu vermeiden.

Empfehlungen:

Wählen Sie Hydraulikschläuche, die Niedertemperaturtests wie ISO 10619-2 und SAE J517 bestanden haben

Vermeiden Sie bei der Installation die Einwirkung von außen und fügen Sie Isolierungsmaßnahmen hinzu

Vorsichtsmaßnahmen in Umgebungen mit hohen Temperaturen (z. B. über +100 °C)

1. Beschleunigte Alterung der Schlauchmaterialien

Hohe Temperaturen beschleunigen die Alterung und Aushärtung der Gummischicht des Schlauchs, verkürzen seine Lebensdauer und verursachen sogar Risse oder Delamination.

Es wird empfohlen, hochtemperaturbeständigen, ölbeständigen Gummi wie EPDM, Viton oder Hochleistungs-Fluorkautschuk zu verwenden.

2. Öloxidation und Druckschwankungen verstärken sich

Langfristig hohe Temperaturen führen dazu, dass das Hydrauliköl oxidiert, Ablagerungen entstehen und die Systemleistung beeinträchtigt wird.

Es wird empfohlen, Hydrauliköl mit guter Hochtemperaturstabilität zu verwenden, beispielsweise ein Antioxidations- und Verschleißschutzhydrauliköl.

3. Verhindern Sie, dass sich die Armaturen lösen oder auslaufen

Der thermische Ausdehnungs- und Kontraktionseffekt kann zum Versagen der Dichtung an der Verbindung führen. Drehmoment und Zustand des Dichtungsrings müssen regelmäßig überprüft werden.

4. Vermeiden Sie Schläuche in der Nähe von Wärmequellen

Beispielsweise sollten an Motorauspuffrohren, Heizgeräten usw. Wärmedämmplatten oder -ummantelungen angebracht werden, um eine direkte Abstrahlung hoher Temperaturen zu vermeiden.

Empfehlungen:

Verwenden Sie Hochtemperatur-Hydraulikschläuche mit einer Nennbetriebstemperatur ≥ +125°C

Überprüfen Sie die Hitzebeständigkeit des Schlauches oder bewerten Sie den Austauschzyklus alle sechs Monate

Sinopulse empfiehlt die Auswahl:

Wir empfehlen die Auswahl von Hydraulikschlauchprodukten, die je nach Temperaturbereich der Arbeitsumgebung die folgenden Standards erfüllen:

| Temperaturumgebung | Sinopulse Schlauchserie | Härtebereich | Besonderheit |

|---|---|---|---|

| Niedrige Temperatur | Sinopulse Gelenkschlauchserie: SAE 100 R2AT | -50°C bis +100°C | Gute Flexibilität und hohe Kältebeständigkeit |

| Hohe Temperatur | Sinopulse Hochtemperaturschlauchserie: EN 856 4SH / SAE 100 R13 | -40°C bis +125°C | Doppelte Beständigkeit gegen hohen Druck und hohe Temperaturen |

| Normal | Sinopulse Standardschlauchserie: SAE 100 R1AT | -40°C bis +100°C | Wirtschaftlich und praktisch, für die meisten Szenarien geeignet |

So lassen Sie den Druck aus einem Hydraulikschlauch ab

Das Ablassen des Drucks aus einem Hydraulikschlauch ist eine wichtige Sicherheitsmaßnahme, die vor jeder Wartung oder Reparatur durchgeführt werden sollte. Hier finden Sie eine Schritt-für-Schritt-Anleitung zur sicheren Durchführung:

1. Identifizieren Sie ein Überdruckventil:

Sichtprüfung: Überprüfen Sie, ob das Ventil über ein Manometer oder einen einstellbaren Hebel bzw. Knopf verfügt. Dies sind häufige Anzeichen für ein Überdruckventil.

Dokumentation konsultieren: Genauere Informationen zu Position und Funktion des Ventils finden Sie im Benutzerhandbuch oder in den Schaltplänen des Systems.

Beschriftungen: Überdruckventile sind häufig beschriftet oder markiert, um ihren Zweck anzugeben.

2. Hydraulikschläuche isolieren:

Ventile und Absperrungen: Suchen und schließen Sie das Ventil oder die Absperrvorrichtung, die den Durchfluss der Hydraulikflüssigkeit zu einem bestimmten Schlauch steuert. Dies kann ein manuelles Ventil, ein Magnetventil oder eine andere Absperrvorrichtung sein.

Mehrere Schlauchleitungen: Wenn der Schlauch Teil eines komplexen Systems mit mehreren Leitungen ist, müssen möglicherweise mehrere Ventile isoliert werden, um eine vollständige Isolierung zu gewährleisten.

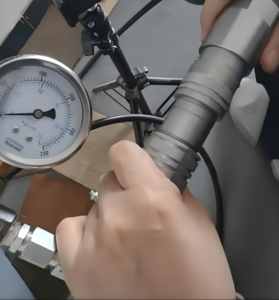

3. Druck ablassen:

Öffnen Sie das Ventil: Drehen oder verstellen Sie das Überdruckventil vorsichtig in die geöffnete Position. Dadurch wird der überschüssige Druck abgelassen.

Überwachen Sie den Druck: Verwenden Sie ein an das System angeschlossenes Manometer, um den Druckabfall zu überwachen. Das Manometer sollte sich allmählich Null nähern.

Freisetzungsrate: Die Geschwindigkeit, mit der der Druck abgelassen wird, kann je nach Größe des Sicherheitsventils und der Höhe des Drucks im System variieren.

4. Überprüfen Sie die Druckentlastung:

Visuelle Inspektion: Überprüfen Sie Schläuche, Armaturen und Überdruckventile auf Undichtigkeiten. Falls Undichtigkeiten vorhanden sind, beheben Sie diese, bevor Sie fortfahren.

Hydraulikschläuche prüfen: Biegen oder bewegen Sie den Hydraulikschlauch vorsichtig, um sicherzustellen, dass kein Widerstand vorhanden ist. Bewegt sich der Schlauch frei, ist der Druck abgelassen.

Manometer: Überprüfen Sie, ob das Messgerät Null anzeigt.

5. Hydraulikschläuche sichern:

Kappen oder Stopfen: Sobald der Druck abgelassen ist, verschließen oder verstopfen Sie die Enden der Schläuche, um zu verhindern, dass Hydraulikflüssigkeit in das System gelangt.

Sicherheitsmaßnahmen: Stellen Sie sicher, dass die Kappen oder Stopfen fest sitzen, um Lecks oder versehentliches Wiederanschließen zu vermeiden.

VORSICHT!

- SICHERHEIT GEHT VOR: Tragen Sie stets geeignete persönliche Schutzausrüstung und beachten Sie die Sicherheitsvorschriften bei der Arbeit mit Hydrauliksystemen. Lösen Sie niemals Armaturen von Hand, um Druck abzulassen.

- Konsultieren Sie einen Fachmann: Wenn Sie bei einem Schritt unsicher sind oder das System komplex ist, wenden Sie sich an einen qualifizierten Techniker oder Ingenieur.

- SYSTEMSPEZIFISCHE VERFAHREN: Das konkrete Vorgehen zum Druckentlasten kann je nach Art des Hydrauliksystems und der beteiligten Komponenten unterschiedlich sein.

- DOKUMENTATION: Spezifische Anweisungen oder Vorsichtsmaßnahmen finden Sie in der Systemdokumentation.

Verhindern Sie das Austreten von Hydrauliköl

Bevor Sie Hydraulikdruck anwenden, ziehen Sie alle Hydraulikverbindungen fest und halten Sie Ihre Hände und Ihren Körper von Nadellöchern und Düsen fern, aus denen Hydrauliköl unter hohem Druck spritzt. Das Spritzen von Hydraulikschläuchen ist äußerst gefährlich für den menschlichen Körper. Achten Sie daher unbedingt auf Ihren Selbstschutz.

Sie können mit Pappe oder einem Stück Papier prüfen, wo Hydrauliköl austritt. Lassen Sie anschließend den Druck ab, bevor Sie das Hydraulikleitungssystem trennen. Überkreuzen Sie die Hydraulikleitungen nicht.

Hohe Temperaturen oder hohe Temperaturen führen dazu, dass sich das Hydrauliköl thermisch ausdehnt, was zu einem starken Druckanstieg führt. Hoher Druck führt dazu, dass Hydrauliköl spritzt. Lassen Sie daher unbedingt das Hydrauliköl ab, bevor Sie die Hydraulikschlauchverbindungen lösen.

Lecks verursachen Druckabfall im Hydrauliksystem

In Hydrauliksystemen führen Leckagen nicht nur zu Druckabfall und Effizienzverlust, sondern können auch schwere Personen- und Sachschäden verursachen. Daher ist die regelmäßige Erkennung und korrekte Identifizierung von Leckagen unerlässlich.

Lecksuchmethode

Papierhandtuch-Erkennungsmethode

Verwenden Sie ein sauberes weißes Papiertuch, einen Stoffstreifen oder Papier in der Nähe des vermutlich undichten Teils (z. B. einer Verbindung oder einer Schlauchschnittstelle).

Beobachten Sie, ob sich schnell Ölflecken auf der Papieroberfläche bilden, um festzustellen, ob ein Leck vorliegt.

Vorteile: sicher, empfindlich und kein Kontakt mit Hochdrucköl.

Hinweis: Das Gerät sollte während des Tests in Betrieb sein. Achten Sie darauf, rotierende Teile mit hoher Geschwindigkeit zu vermeiden.

Fingertest ist strengstens verboten

Berühren Sie die vermutete Leckstelle nicht direkt mit Ihren Fingern oder Handflächen.

Hydrauliköl unter hohem Druck kann mit sehr hoher Geschwindigkeit herausspritzen und einen „Ölpfeil“ bilden, der die Haut durchdringen und Verletzungen durch Hochdruckinjektionen verursachen oder sogar lebensgefährlich sein kann.

Wenn eine Stichverletzung auftritt, müssen Sie sofort einen Arzt aufsuchen und ein chirurgisches Debridement durchführen lassen. Behandeln Sie die Verletzung nicht selbst.

Andere Hilfsmethoden

Ultravioletterkennung: Fügen Sie einen fluoreszierenden Tracer hinzu und verwenden Sie ultraviolettes Licht, um kleine Lecks zu finden.

Druckprüfgerät: Durch Anschließen des Prüfanschlusses kann überwacht werden, ob der Druck weiter abfällt.

Prüfflüssigkeit auftragen: Verwenden Sie speziellen Lecksuchschaum oder eine Seifenlösung, dann bilden sich an der undichten Stelle Blasen.

Häufige Leckstellen

1. Lose Armaturen oder Dichtungsfehler

Eine fehlende Verbindung zwischen Schlauch und Gelenk, Rost, ein falscher Einbauwinkel usw. können zu chronischen Leckagen oder plötzlichen Leckagen führen.

Die Ursache für Leckagen sind häufig Alterung oder Druckverformung von O-Ringen und Dichtungen.

2. Beschädigter oder alter Schlauch

Risse, Brüche, Verschleiß oder Ausbeulungen der Außenschicht des Schlauchs können durch langfristige Druckermüdung, Alterung bei hohen Temperaturen und häufiges Biegen verursacht werden.

Beobachten Sie, ob sich im Schlauch Öl angesammelt hat, Öl austritt oder sich die Farbe verdunkelt.

3. Ausfall von O-Ringen und Dichtringen

Nicht passende O-Ring-Materialien oder das Überschreiten der Temperatur-/Druckeinsatzgrenzen können zu Verformungen, Rissen oder Verhärtungen führen.

Auch eine unsachgemäße oder fehlende Installation kann zu Undichtigkeiten führen.

4. Ventil- und Pumpenkörperschnittstelle

Besonders in Bereichen mit häufigem Betrieb oder starken Vibrationen treten häufig Probleme wie lose Gewindedichtungen und gebrochene Flanschdichtungen auf.

Schnellkupplungen für Hydraulikschläuche - Sichere, leckagefreie Verbindungen für sicheren Druck

Hydraulikschlauch-Schnellkupplungen sind spezielle Verbindungsstücke zum schnellen und effizienten Trennen und Wiederanschließen von Hydraulikschläuchen. Sie gewährleisten sichere, leckagefreie Verbindungen und minimieren Ausfallzeiten sowie das Verletzungsrisiko für den Bediener.

Hauptmerkmale und Vorteile:

Schnelles Verbinden und Trennen: Schnellverschlusskupplungen bieten eine einfache und zeitsparende Lösung zum Anschließen und Trennen von Hydraulikschläuchen. Bediener können Hydraulikverbindungen mit nur einer Bewegung schnell herstellen oder trennen.

Sichere, leckagefreie Verbindungen: Diese Kupplungen sind so konzipiert, dass sie eine zuverlässige, leckagefreie Abdichtung bieten, die das Austreten von Hydraulikflüssigkeit verhindert und die Sicherheit von Bediener und Ausrüstung gewährleistet.

Vielseitigkeit: Schnellkupplungen sind in zahlreichen Größen und Konfigurationen erhältlich, um unterschiedlichen Schlauchdurchmessern und Anforderungen an Hydrauliksysteme gerecht zu werden.

Erhöhte Effizienz: Durch die Verkürzung der zum Anschließen von Schläuchen erforderlichen Zeit können Schnellkupplungen die Gesamteffizienz und Produktivität des Systems steigern.

Sicherheit des Bedieners: Diese Kupplungen machen Handschlüssel oder andere Werkzeuge zum Festziehen oder Lösen der Verbindung überflüssig und tragen dazu bei, das Verletzungsrisiko des Bedieners zu verringern.

Gängige Typen von Schnellkupplungen für Hydraulikschläuche:

Push-Pull-Kupplungen: Diese Kupplungen verwenden einen einfachen Push-Pull-Verbindungs- und Trennungsmechanismus. Sie sind leicht zu bedienen und vielseitig einsetzbar.

Hebelkupplungen: Hebelkupplungen erfordern das Ziehen oder Drücken eines Hebels zum Anschließen oder Trennen des Schlauchs. Diese Kupplungen bieten im Allgemeinen eine sicherere Verbindung als Push-Pull-Kupplungen.

Automatische Kupplungen: Diese Kupplungen verbinden oder trennen sich automatisch, wenn der Schlauch angeschlossen wird. Sie sind besonders nützlich bei Anwendungen, bei denen häufiges Verbinden und Trennen erforderlich ist.

Anwendungen von Hydraulikschlauch-Schnellverschlusskupplungen:

Bau- und Schwermaschinen: Schnellverschlusskupplungen werden häufig im Baugewerbe und bei Schwermaschinen eingesetzt, um hydraulische Werkzeuge und Zubehör schnell zu verbinden und zu trennen.

Industriemaschinen: Sie werden auch in einer Vielzahl von Industriemaschinen verwendet, um Wartung, Reparaturen und Systemneukonfiguration zu erleichtern.

Landwirtschaftliche Geräte: Schnellkupplungen ermöglichen das schnelle An- und Abkuppeln landwirtschaftlicher Geräte und steigern so die Effizienz landwirtschaftlicher Geräte.

Mobile Hydrauliksysteme: Diese Kupplungen eignen sich ideal für mobile Hydrauliksysteme, beispielsweise in LKWs, Anhängern und Baufahrzeugen.

Hydraulikschlauch-Schnellverbinder werden mit Staubkappen verwendet

Hydraulikschlauch-Schnellverbinder dienen üblicherweise zum schnellen Anschließen und Trennen von Schläuchen an Geräte. In verschiedenen industriellen und mobilen Umgebungen sind Steckverbinder häufig Schadstoffen wie Staub, Sand, Feuchtigkeit und Metallspänen ausgesetzt. Ohne Staubschutzkappen können diese Schadstoffe leicht in das Hydrauliksystem gelangen und schwerwiegende Folgen haben. Daher ist die Verwendung von Staubschutzkappen in rauen Umgebungen wie der Landwirtschaft, im Baumaschinenbau und im Bergbau nahezu unverzichtbar, um die Lebensdauer der Geräte zu verlängern und die Wartungskosten zu senken.

Funktion der Staubkappe

1. Verhindern Sie, dass Verunreinigungen in das System gelangen

Wenn der Schnellverbinder getrennt wird, liegt sein interner Anschlussanschluss frei und kann leicht von Verunreinigungen wie Staub, Sand, Schlamm und Wassertropfen angegriffen werden.

Sobald Schadstoffe in das Hydrauliksystem gelangen, kommt es zu einer Reihe von Kettenreaktionen, beispielsweise zur Verunreinigung des Öls, zum Verklemmen von Ventilen, zum Verschleiß der Dichtungen und zur Beschädigung von Komponenten.

2. Verhindern Sie Korrosion der Gelenke

Die Staubkappe kann die Korrosion der Metalloberfläche der Verbindung durch feuchte Luft, Regenwasser und ätzende Flüssigkeiten wirksam verhindern.

Es kann die Lebensdauer der Verbindung verlängern und ist besonders für den Außenbereich, bei hoher Luftfeuchtigkeit sowie in Meeres- und chemischen Umgebungen geeignet.

3. Verbessern Sie die Systemzuverlässigkeit und -sicherheit

Saubere Fugen bedeuten zuverlässigere Verbindungen und verhindern eine schlechte Fugenabdichtung oder eine plötzliche Trennung aufgrund von Fremdkörpereinschlüssen.

Auch bei einem Notfallanschluss oder -austausch kann der Vorgang schneller und sicherer abgeschlossen werden.

4. Bequem für Wartung und Verwaltung

Die Staubkappe ist hell gefärbt, sodass leicht zu erkennen ist, ob das System ordnungsgemäß verschlossen ist und ob Auslassungen oder Beschädigungen vorliegen.

Einige Staubkappen sind mit Bändern ausgestattet, um einen Verlust zu verhindern, und eignen sich besser für Situationen, in denen sie häufig auseinander- und zusammengebaut werden.

Gängige Arten von Staubkappen

| TYP | MATERIAL | BESONDERHEIT |

|---|---|---|

| Staubkappe aus Kunststoff | PE / TPU | Leicht und wirtschaftlich, für die meisten Arbeitsbedingungen geeignet |

| Gummi-Staubkappe | NBR / EPDM | Gute Elastizität, starke Abdichtung, hohe Öl- und Witterungsbeständigkeit |

| Staubkappe aus Metall | Edelstahl / Aluminiumlegierung | Hohe Temperaturbeständigkeit, mechanische Stoßfestigkeit, geeignet für extreme Umgebungen |

Sinopulse empfiehlt

Alle hydraulischen Schnellkupplungen müssen beim Verlassen des Werks und während des Transports mit Staubkappen ausgestattet sein.

Bei der Verwendung vor Ort müssen die Staubkappen nach jeder Trennung sofort abgedeckt werden;

Wenn die Staubkappe beschädigt, verformt oder verloren ist, sollte sie rechtzeitig ersetzt werden, um eine Systemkontamination zu vermeiden.

So bedienen Sie Schnellverschluss-Hydraulikschlaucharmaturen sicher

Schnellverschluss-Hydraulikschlauchverschraubungen werden häufig in Hydrauliksystemen zum schnellen Verbinden und Trennen von Hydraulikschläuchen oder -geräten eingesetzt. Beim Einsatz dieser Verschraubungen in Hochdruckumgebungen ist der sichere Betrieb entscheidend. Unsachgemäße Handhabung kann zum Herausspritzen von Hochdrucköl, zu Geräteschäden oder sogar zu Verletzungen führen.

Für den korrekten und sicheren Betrieb von Schnellverschlüssen müssen die folgenden Schritte und Vorsichtsmaßnahmen befolgt werden:

Vorbereitung vor der Operation

1. Stellen Sie sicher, dass das System drucklos ist

Schnellverschluss-Hydraulikschläuche dürfen nicht unter Druck betrieben werden (es sei denn, es handelt sich um speziell konstruierte Drucksteckverbinder). Manuelle oder automatische Druckentlastungsvorrichtungen müssen verwendet werden, um sicherzustellen, dass kein Restdruck im System vorhanden ist.

Prüfen Sie, ob das Manometer Null anzeigt, oder lassen Sie das Hydrauliköl über das Ablassventil ab.

2. Tragen Sie Schutzausrüstung

Tragen Sie Schutzhandschuhe und eine Schutzbrille, um zu verhindern, dass Hydrauliköl versehentlich herausspritzt und Personen verletzt oder die Augen verbrennt.

Stellen Sie sich seitlich hin und vermeiden Sie es, frontal auf die Schnellverschluss-Hydraulikschlauchanschlüsse zu blicken.

3. Reinigen Sie die Schnellverschluss-Hydraulikschlauchanschlüsse und Staubkappen

Wischen Sie die männlichen und weiblichen Schnittstellen mit einem sauberen Tuch ab, um sicherzustellen, dass kein Staub, Öl oder Verunreinigungen vorhanden sind und das System nicht verunreinigt wird.

Prüfen Sie, ob die Staubkappe beschädigt ist oder fehlt.

Schritte zum Anschließen von Schnellverschluss-Hydraulikschlauchanschlüssen

Schnellverschluss-Hydraulikschlauchanschlüsse sind auf die Einsteckrichtung ausgerichtet, um eine Schiefstellung zu vermeiden

Richten Sie das männliche Ende an der Buchse am weiblichen Ende aus, halten Sie die Achse ausgerichtet und drücken Sie es langsam hinein.

Drücken Sie die Schnellverschluss-Hydraulikschlauchanschlüsse, bis sie einrasten

Wenn Sie ein Klickgeräusch hören oder sehen, wie der Verriegelungsring in seine Position zurückkehrt, wird bestätigt, dass der Stecker vollständig verriegelt ist.

Bei Schraubverbindern den Sicherungsring festziehen.

Ziehen Sie vorsichtig an den Schnellverschluss-Hydraulikschlauchanschlüssen und dem Schlauch, um sicherzustellen, dass die Verbindung sicher ist

Ziehen Sie nach Abschluss der Verbindung vorsichtig mit der Hand am männlichen Ende, um sicherzustellen, dass es nicht herausgezogen werden kann. Dies zeigt an, dass der Stecker eingerastet ist.

Schritte zum Trennen von Schnellverschluss-Hydraulikschlauchanschlüssen

Stellen Sie sicher, dass das System wieder drucklos ist

Insbesondere nach Abschluss von Hydraulikarbeiten oder bei Wartungsabschaltungen der Maschine ist darauf zu achten, dass kein Restdruck im System vorhanden ist.

Betätigen Sie die Verriegelung oder den Zugring

Lösen Sie die Verriegelungsstruktur je nach Typ der Schnellverschluss-Hydraulikschlaucharmaturen (z. B. Push-Pull-Typ, Zugringtyp, Gewindeverriegelungstyp) ordnungsgemäß gemäß den Anweisungen.

Ziehen Sie die Schnellverschluss-Hydraulikschlauchverschraubungen langsam heraus

Beim Trennen sollte die Bewegung langsam und sanft erfolgen, um ein plötzliches Austreten und Spritzen von Öl zu verhindern.

Bedecken Sie die Staubkappe sofort

Nach dem Trennen sollten die Stecker- und Buchsenköpfe sofort mit Staubkappen verschlossen werden, um Verunreinigungen wie Staub und Feuchtigkeit zu vermeiden.

Vorsichtsmaßnahmen für einen sicheren Betrieb

Schließen Sie Schnellverschluss-Hydraulikschlauchverbindungen nicht an oder ab, wenn das System läuft oder unter Last steht, es sei denn, es ist eindeutig als Druckbetrieb gekennzeichnet.

Schlagen Sie nicht mit einem Hammer oder Werkzeug auf die Verbindung, um eine Beschädigung der Verriegelungsstruktur oder der Dichtung zu vermeiden.

Überprüfen Sie regelmäßig die Dichtung der Verbindung, den Verriegelungsmechanismus und den Verschleiß, um ein Lösen oder Auslaufen zu verhindern.

Sollte der Widerstand beim Ein- oder Ausbau zu groß sein, wenden Sie keine Gewalt an und prüfen Sie, ob Restdruck oder Schmutz vorhanden ist.

So wählen Sie Hydraulikarmaturen aus, die den Druck leicht ablassen

In Hydrauliksystemen ist der Restdruck eine der häufigsten Herausforderungen bei der Gerätewartung und beim Schnellanschluss.

Durch die richtige Auswahl von Hydraulikarmaturen, die sich leicht druckentlasten lassen, können die durch Restdruck im System verursachten Sicherheitsrisiken wirksam verringert, die Wartungseffizienz verbessert und die Lebensdauer von Schläuchen und Verbindungsstücken verlängert werden.

Für die Auswahl von Hydraulikarmaturen, die sich leicht druckentlasten lassen, gibt es keinen einheitlichen Standard. Vielmehr sollten mehrere Aspekte wie Strukturdesign, Funktionalität, Sicherheit und Einsatzszenarien umfassend berücksichtigt werden.

Die frühzeitige Berücksichtigung des Druckentlastungsplans gewährleistet nicht nur die Sicherheit der Bediener, sondern verbessert auch die Effizienz der Gerätenutzung und die Systemstabilität.

Im Folgenden sind die wichtigsten Faktoren und empfohlenen Typen bei der Auswahl solcher Hydraulikarmaturen aufgeführt:

1. Wählen Sie einen Schnellverbinder mit Druckentlastungsfunktion

Empfohlene Funktion:

Im Inneren ist ein automatisches Überdruckventil installiert

Restdruck kann beim Ein- und Ausstecken langsam abgelassen werden

Geringer Widerstand beim Einstecken, kein Ölspritzen beim Trennen

2. Ausgestattet mit manuellem Überdruckventil oder Auslassventil

Bei der Systemkonstruktion sollte eine spezielle Druckentlastungsvorrichtung vorgesehen werden, um dem Wartungspersonal die sichere Druckentlastung vor dem Betrieb zu ermöglichen.

Empfohlene Konfiguration:

Manuelles Druckbegrenzungsventil mit Drehknopf

Automatisches Druckbegrenzungs- und Druckbegrenzungs-Kombiventil

Dreiwege-Überdruckventil, das Öl in den Öltank zurückführen kann

Vorteile: sicher und kontrollierbar, geeignet für Standardvorgänge vor dem Entfernen des Schlauchs und dem Austausch des Filterelements.

3. Wählen Sie einen Umlenkblock oder einen Anschlusssitz mit Pufferfunktion

Einige Hydraulikzubehörteile wie Umlenkblöcke und Schnellwechsel-Anschlusssitze verfügen über eine Pufferkammer, die den Öldruck vorübergehend aufnehmen und sofortige Stöße reduzieren kann.

Besonders geeignet für den Einsatz in Mehrrohr-Parallelsystemen und Schnellformwechselsystemen.

4. Verwenden Sie Dichtungen und Verbindungsmaterialien mit guter Druckbeständigkeit und Stabilität

Selbst bei angemessener Konstruktion des Zubehörs kann es leicht zu Problemen bei der Demontage oder zu Restdruck kommen, wenn der Dichtungsring nicht druckbeständig ist oder sich bei hohen Temperaturen verformt.

Materialempfehlungen:

Dichtungen: Verwendung von hochtemperatur- und druckbeständigem FKM (Viton), EPDM und anderen Materialien

Metallteile: Verwenden Sie hochfesten Kohlenstoffstahl oder Edelstahl, korrosionsbeständig und druckbeständig

Abschließend

Das Entlasten von Hydraulikschläuchen ist wichtig, um Schäden zu vermeiden, die Sicherheit zu gewährleisten und die Lebensdauer Ihres Hydrauliksystems zu verlängern. Wenn Sie die Ursachen von Überdruck verstehen und wirksame Maßnahmen ergreifen, können Sie die Leistung und Zuverlässigkeit Ihrer Geräte erheblich verbessern.

Beachten Sie Folgendes:

1. Überwachen Sie die Druckniveaus: Überprüfen Sie regelmäßig das Druckmessgerät des Hydrauliksystems, um anormale Zustände zu erkennen.

2. Sorgen Sie für den richtigen Flüssigkeitsstand: Stellen Sie sicher, dass der Ölstand im Hydraulikbehälter im richtigen Bereich bleibt.

3. Verwenden Sie hochwertige Schläuche und Armaturen: Investieren Sie in langlebige Hydraulikschläuche und Armaturen, die Druckschwankungen standhalten.

4. Auf Lecks und Schäden prüfen: Überprüfen Sie Schläuche und Armaturen regelmäßig auf Anzeichen von Verschleiß oder Beschädigung.

5. Überhitzung vermeiden: Ergreifen Sie Maßnahmen, um eine Überhitzung des Systems zu verhindern, die zu einem Druckanstieg führen kann.

Indem Sie diese Richtlinien befolgen und bei Bedarf professionelle Hilfe in Anspruch nehmen, können Sie den Druck in Ihrem Hydrauliksystem effektiv regeln und das Risiko von Problemen verringern.