Hydraulikschlaucharmaturen Hydraulikschläuche dienen zur sicheren Verbindung mit anderen Komponenten und gewährleisten so eine reibungslose Übertragung der Hydraulikkraft. Je nach Gerätetyp und Arbeitsbedingungen gibt es verschiedene Möglichkeiten, Schläuche mit Armaturen und Armaturen mit anderen Teilen zu verbinden. Daher muss die Auswahl des richtigen Armaturentyps sorgfältig und bedarfsgerecht erfolgen.

A Hydraulikschlauchleitung Die Verbindung erfolgt durch den Anschluss eines Hydraulikschlauchs an eine Armatur. Sie dient hauptsächlich der Verbindung von Teilen wie Hydraulikpumpen, Ventilen und Antrieben und ermöglicht den Durchfluss von Hydraulikflüssigkeit. Eine Schlaucharmatur muss ausreichend druckbeständig sein und vor allem dichte und stabile Verbindungen gewährleisten. Die Armatur ist daher eine Schlüsselkomponente, da sie den Schlauch mit dem restlichen Hydrauliksystem (wie Pumpen, Ventilen und Antrieben) verbindet und so eine effiziente Flüssigkeitsübertragung gewährleistet.

Hydraulische Armaturen sind wesentliche Komponenten zur Verbindung Hydraulikschläuche miteinander oder mit Hydraulikteilen verbunden. Ein wichtiger Typ sind Fittings für flexible Schläuche. Ein Ende eines solchen Fittings ist speziell für den Anschluss an den Hydraulikschlauch konzipiert (das sogenannte Endstück), während das andere Ende (das sogenannte Anschlussstück) mit anderen Hydraulikkomponenten verbunden wird. Um die Kompatibilität mit anderen Teilen zu gewährleisten und Leckagen zu vermeiden, muss das Anschlussstück eines Hydraulikschlauchfittings bei Konstruktion und Fertigung den Standardrichtlinien für Schnittstellen entsprechen. Die Hauptaufgabe des Endstücks besteht darin, eine dauerhafte und zuverlässige Abdichtung zwischen Fitting und Schlauch zu gewährleisten.

Je nachdem, wie sie angeschlossen werden, können Schlauchverbindungen in verschiedene Typen unterteilt werden, darunter Crimp-Armaturen, wiederverwendbare Armaturen, Innenschlossbeschlägeund Steckverschraubungen. Unter diesen gecrimpte Schlaucharmaturen sind der häufigste und am weitesten verbreitete Typ.

Arten von Crimp-Hydraulikschlaucharmaturen

Aufgrund struktureller Unterschiede gecrimpte Schlaucharmaturen kann in zwei Haupttypen unterteilt werden: einteilige Crimpfittings und zweiteilige Crimpfittings.

1. Einteilige Crimpverbindungen

Einteilige Crimpfittings bestehen aus einer einzigen Einheit, wobei Fittingschaft und Klemmring zusammengefügt sind. Diese Konstruktion vereinfacht den Herstellungsprozess, da bei der Schlauchmontage keine zusätzlichen Teile benötigt werden. Unter dem Druck des achtteiligen Crimpstempels der Crimpmaschine werden Fitting und Schlauch zu einer Einheit zusammengepresst.

2. Zweiteilige Crimpverbindungen

Zweiteilige Crimpfittings bestehen aus mehreren Komponenten, darunter dem Fittingschaft, der Hülse (Zwinge), Und NussDiese Konstruktion bietet mehr Flexibilität. Bei der Montage werden Schaft, Schlauch und Hülse zusammengefügt und anschließend mit der Crimpmaschine komprimiert. Durch den Druck entsteht eine dichte Verbindung zwischen Schlauch und Armatur, wodurch die Schlauchmontage abgeschlossen ist. Zweiteilige Armaturen eignen sich für Schläuche unterschiedlicher Durchmesser und werden häufig in Hochdruckumgebungen eingesetzt. Dadurch eignen sie sich ideal für ein breites Anwendungsspektrum.

Crimparten für Schlaucharmaturen

Die Crimpmethode wirkt sich direkt auf die Dichtleistung und Druckbeständigkeit der Schlauch-Armaturen-Verbindung aus. Basierend auf der Schlauchstruktur (insbesondere der inneren und äußeren Gummischicht) und dem Druckniveau des Hydrauliksystems werden Crimpmethoden im Allgemeinen in drei Typen eingeteilt:

1. Non-Skive-Crimpen

Beim Non-Skive-Crimpverfahren bleibt die äußere Gummiummantelung (Schutzschicht) des Schlauches beim Crimpen intakt. Dieses Verfahren wird typischerweise für Niederdruck-Hydraulikschläuche verwendet, bei denen die äußere Schicht für Schutz und Haltbarkeit benötigt wird.

2. Äußeres Skive-Crimpverfahren

Beim äußeren Skive-Crimpverfahren wird die äußere Gummischicht entfernt, sodass die Armatur direkten Kontakt mit der Verstärkungsschicht des Schlauchs, z. B. aus Stahldraht oder Glasfaser, hat. Dieses Verfahren eignet sich besser für Anwendungen mit mittlerem bis hohem Druck. Es verbessert die Dicht- und Druckbelastbarkeit und erhöht so die Sicherheit von Hydrauliksystemen unter hohem Druck.

3. Vollständiges Abschälen (innen und außen) Crimpen

Beim Full-Skive-Crimpverfahren werden sowohl die innere als auch die äußere Gummischicht entfernt, wodurch die Metallverstärkung des Schlauchs freigelegt wird. Dies gewährleistet den direkten Kontakt zwischen Armatur und Drahtschicht und sorgt so für eine besonders starke Verbindung und optimale Dichtleistung. Dieses Verfahren wird typischerweise bei extrem hohem Druck oder rauen Arbeitsbedingungen eingesetzt, wo maximale Zuverlässigkeit erforderlich ist.

Klassifizierung von Schlaucharmaturen nach Anschlussart

1. Schlaucharmaturen mit O-Ring-Gleitringdichtung

Bei dieser Verbindungsart wird die Mutter schrittweise auf das Außengewinde des Fittingkörpers aufgezogen. Dabei berührt die Stirnfläche der Schlauchverschraubung den Fittingkörper und wird fest gegen diesen gepresst. Dabei verformt sich der O-Ring an der Stirnfläche des Fittingkörpers elastisch und liegt eng an der entsprechenden Fläche und einem weiteren O-Ring an. Dadurch entsteht ausreichend Druck für eine wirksame Abdichtung.

Anmerkung: Es ist wichtig, den O-Ring vor der Installation sorgfältig zu prüfen, um sicherzustellen, dass er intakt ist und eine ordnungsgemäße Abdichtung gewährleisten kann.

2. Schlauchverschraubungen mit 24°-Kegeldichtung

Beim Festschrauben der Überwurfmutter auf den Verschraubungskörper drückt der Außenkonus der Schlauchverschraubung gegen den Innenkonus des Verschraubungskörpers. Mit zunehmendem Anzugsdrehmoment verformt sich der am Außenkonus der Schlauchverschraubung befindliche O-Ring spürbar elastisch. Dadurch liegt er satt und dicht an den Passflächen an und erzeugt einen hohen Anpressdruck für eine hervorragende Abdichtung.

Durch die Hebelwirkung der konischen Oberfläche wird der Anpressdruck zusätzlich verstärkt und die Dichtleistung verbessert.

Anmerkung: Überprüfen Sie vor der Installation immer den O-Ring, um sicherzustellen, dass er unbeschädigt und funktionsfähig ist.

3. Flanschschlaucharmaturen

Bei diesem Typ wird der Flanschkopf der Schlauchverschraubung durch eine Flanschklemme fest auf die Anschlussfläche geklemmt. Beim Anziehen der Schrauben entsteht eine starke Vorspannkraft, die durch die Flanschklemme übertragen wird und den Flanschkopf sicher auf den Anschluss presst. Der O-Ring am Flanschkopf verformt sich unter Druck und dichtet die Flanschfläche dicht gegen die Anschlussfläche ab.

Durch die Verwendung hochfester Schrauben bietet diese Verbindung einen sehr hohen Anpressdruck und eine hervorragende Dichtleistung.

Anmerkung: Überprüfen Sie vor der Installation unbedingt den O-Ring auf der Flanschfläche, um seine Unversehrtheit sicherzustellen.

4. Schlauchverschraubungen mit Gewindebolzen

Diese Verschraubungen verwenden einen O-Ring oder eine Dichtscheibe am Gewindegrund. Beim Einschrauben in den Anschluss wird der O-Ring gegen die Anschlussfläche gedrückt und sorgt so für eine zuverlässige Abdichtung.

5. 37°-Bördelschlauchverschraubungen

Beim Festziehen der Mutter auf das Außengewinde des Fittingkörpers kommt der Außenkonus der Schlauchverschraubung mit dem Innenkonus des Stahlrohrs in Kontakt und wird allmählich zusammengedrückt. Dieser Kontakt erzeugt einen hohen Druck zwischen den beiden konischen Oberflächen und sorgt so für eine wirksame Abdichtung.

Durch die Hebelwirkung der konischen Schnittstelle wird der Anpressdruck zusätzlich erhöht und die Dichtsicherheit der Verbindung gesteigert.

Klassifizierung nach Verbindungsmethode

Verbindungsmethoden zwischen Schlaucharmaturen und anderen Hydrauliksystemkomponenten

1. Gewindeanschluss

Die Gewindeverbindung ist eine der gängigsten Methoden bei Hydraulikschlauchverbindungen. Je nach Gewindenorm kann man sie in verschiedene Typen unterteilen:

-

Metrische Gewinde: Entsprechen metrischen Standards und sind für international verwendete Hydrauliksysteme geeignet.

-

Britische Standardgewinde: Wird in Hydrauliksystemen mit imperialen Einheiten verwendet und ist häufig in Geräten aus Großbritannien und Teilen Amerikas zu finden.

-

Amerikanische Standardgewinde: Nach US-Standards entwickelt und in den Vereinigten Staaten und einigen asiatischen Ländern weit verbreitet.

Gewindeverbindungen werden typischerweise in Situationen verwendet, in denen eine präzise Montage und Demontage erforderlich ist. Sie bieten starke Verbindungen und zuverlässige Dichtleistung.

2. Flanschverbindung

Flanschverbindungen werden häufig in Hydraulikleitungen verwendet, insbesondere in Hochdruck- und Hochdurchflusssystemen. Die Flanschverbindung verbindet den Schlauch mithilfe eines Flansches, Schrauben und Dichtungen mit anderen Komponenten.

Zu seinen Hauptvorteilen zählen die Fähigkeit, mit hohem Druck umzugehen und die bequeme, schnelle Demontage, wodurch es sich ideal für große Maschinen und Industrieanlagen eignet.

3. Schwenkbare (gelenkige) Verbindung

Schwenkverbindungen werden in Systemen eingesetzt, die flexible Bewegungen erfordern oder Drehmomenten standhalten müssen. Mit einer Schwenkstruktur kann sich der Verbinder innerhalb eines bestimmten Winkelbereichs drehen und bewegen. Dieser Typ findet sich häufig in Geräten, die ein hohes Maß an Bewegungsflexibilität erfordern.

4. Schnellkupplungsanschluss

Schnellkupplungen sind für Anwendungen konzipiert, bei denen häufiges An- und Abkuppeln erforderlich ist. Sie ermöglichen eine schnelle Bedienung durch einfaches Drücken und Ziehen.

Zu den gängigen Typen gehören automatische Verriegelung und manuelle Verriegelung Schnellkupplungen verfügen häufig über Innen- und Außenringdichtungen, um auch unter hohem Druck eine gute Abdichtung zu gewährleisten.

Klassifizierung nach Funktion und Anwendung

Je nach Funktion und Einsatzzweck gibt es Hydraulikschlaucharmaturen in unterschiedlichen Formen. Zu den gängigsten Typen gehören gerade Armaturen und Winkelverschraubungen.

1. Gerade Armaturen

Gerade Verschraubungen dienen zur linearen Verbindung zweier Rohrleitungsabschnitte oder Hydraulikkomponenten. Dank ihrer einfachen Konstruktion und Installation werden sie häufig in Standardhydrauliksystemen eingesetzt, in denen die Rohrleitungen einem geraden Verlauf folgen.

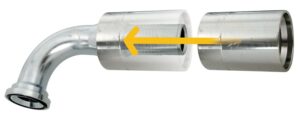

2. Winkelstücke

Winkelverschraubungen dienen dazu, die Fließrichtung von Flüssigkeiten zu ändern, insbesondere in engen Räumen oder bei Umleitungsbedarf. Gängige Winkel sind 45° und 90°, wodurch sie sich ideal für Hydrauliksysteme eignen, die eine Drehung erfordern. Diese Verschraubungen helfen bei der Lösung von Layoutproblemen in kompakten oder komplexen Hydrauliksystemen.

So wählen Sie die richtige Hydraulikarmatur

Bei der Auswahl einer Hydraulikschlaucharmatur müssen verschiedene Faktoren berücksichtigt werden, um die Eignung und zuverlässige Leistung sicherzustellen. Zu diesen Faktoren gehören die maximaler Arbeitsdruck der Armatur, Betriebstemperatur, Schnittstellengröße, Innen- und Außendurchmesser des Schlauches, einfache Installationund Kosteneffizienz.

Insbesondere die Armatur Der maximale Betriebsdruck darf nicht niedriger sein als dem des angeschlossenen Schlauches. Dies ist eine wichtige Voraussetzung für die Aufrechterhaltung der Sicherheit und Stabilität des gesamten Hydrauliksystems.

Durch sorgfältige Bewertung all dieser Aspekte können Benutzer Armaturen auswählen, die den spezifischen Anforderungen ihrer Anwendungen entsprechen und gleichzeitig eine effiziente und zuverlässige Dichtungsleistung im Langzeitbetrieb gewährleisten.