Schlauchhülsen Klemmringe sind kleine, aber wichtige Bauteile in Fluidsystemen. Sie verbinden Schläuche mit Rohren, Armaturen oder Geräten. Dank dieser Verbindungen kann Fluid sicher und reibungslos fließen. Klemmringe verhindern lose Verbindungen und Leckagen. Daher finden sie breite Anwendung in Hydrauliksystemen und vielen anderen Bereichen der Fluidförderung, beispielsweise im Maschinenbau, in der Ölindustrie, im Bergbau, im Bauwesen, im Transportwesen, in der Lebensmittelverarbeitung und weiteren Branchen. Trotz ihrer geringen Größe sind sie robust gegenüber hohem Druck, Vibrationen und rauen Betriebsbedingungen. Ein hochwertiger Klemmring stabilisiert den Schlauch, hält den Systemdruck aufrecht und reduziert das Risiko von Beschädigungen oder Ausfallzeiten.

In diesem Artikel stellen wir Ihnen Funktionen, Typen, Materialien, Anwendungsbereiche, Montageschritte, Wartungstipps und Kaufempfehlungen für Schlauchverschraubungen vor. Sie erfahren alles Wissenswerte über diese wichtigen Verbindungsstücke.

Struktur und Werkstoffe von Schlauchhülsen

Materialien:

Das Material einer Schlauchmuffe hängt von ihrer Verwendung und ihrem Einsatzort ab. Gängige Materialien sind beispielsweise Metalle. Stahl, Messing und AluminiumManche Aderendhülsen bestehen aus Legierungen. Andere werden aus Kunststoffen wie Polyurethan oder Polypropylen oder aus Kautschuken wie Nitrilkautschuk und Viton hergestellt. Die Wahl des richtigen Materials gewährleistet, dass die Aderendhülse ausreichend fest ist und Korrosion sowie hohen Temperaturen standhält.

Innere Struktur:

Die Innenseite einer Schlauchmuffe verfügt über eine Einführöffnung und eine Verriegelung. Durch die Einführöffnung wird der Schlauch eingeschoben; ihr Durchmesser entspricht dem des Schlauchs und sorgt so für einen festen Sitz. Die Verriegelung kann ein Gewinde, eine Klemme oder eine andere Konstruktion sein. Sie fixiert den Schlauch und gewährleistet eine stabilere und sicherere Verbindung.

Form:

Schlauchmuffen haben üblicherweise die Form eines Rings oder Bandes. Ihr Innendurchmesser und ihre Wandstärke werden an die Schlauchgröße und die Anschlussanforderungen angepasst. Sie sind in verschiedenen Querschnittsformen erhältlich, z. B. rund, oval, quadratisch oder sogar polygonal, um unterschiedlichen Anschlussarten gerecht zu werden.

Wozu werden Aderendhülsen verwendet?

Schlauchverbinder finden breite Anwendung in Hydrauliksystemen, insbesondere in Hydraulikpumpen, Hydraulikmotoren und Hydraulikzylindern. Sie dienen zum Verbinden verschiedener Hydraulikkomponenten. Darüber hinaus werden flexible Schlauchverbinder auch in anderen mechanischen Anlagen häufig zum Verbinden der beiden Enden rotierender Wellen eingesetzt.

Welchen Zweck hat eine Aderendhülse?

Die Klemmhülse ist ein entscheidendes Bauteil, das Schlauch und Anschlussstück verbindet und eine leckagefreie Verbindung herstellt. Sie fixiert den Schlauch mittels einer Crimpzange und verhindert so das Austreten von Hydraulikflüssigkeit. Beim Durchfluss von Hydraulikflüssigkeit durch die Hydraulikleitung steht der Hydraulikschlauch unter Druck. Die Klemmhülse verhindert Leckagen und ein Lösen der Verbindung zwischen Schlauch und Anschlussstück. Sie ist unerlässlich für den sicheren und zuverlässigen Betrieb des gesamten Systems.

Aus welchen Materialien besteht die Schlauchhülse?

Hydraulikschlauchverschraubungen verfügen über zylindrische Klemmringe, die üblicherweise auf das Schlauchende aufgepresst werden, um den Schlauch sicher mit der Verschraubung zu verbinden. Sie bestehen in der Regel aus Metall und müssen eine gewisse Druck- und Stoßfestigkeit aufweisen. Gängige Werkstoffe sind Kohlenstoffstahl, Edelstahl und Messing; Oberflächenbehandlungen umfassen Gelbverzinkung, Schwarzverzinkung, chromfreie Verzinkung und Vernickelung.

Hülsen aus Kohlenstoffstahl Kohlenstoffstahl zeichnet sich durch hohe Härte, gute Verschleißfestigkeit und Langlebigkeit aus. Er behält seine Form auch unter extremen Bedingungen und widersteht selbst hohem Verschleiß bei hohen Temperaturen, hohem Druck, hohen Drehzahlen und hohen Belastungen. Er ist leicht und kostengünstig und wird häufig im Maschinenbau und in der Elektronikindustrie eingesetzt.

Edelstahl-Ferrulen Sie bieten ausgezeichnete Korrosionsbeständigkeit und Hochtemperaturbeständigkeit und weisen eine gewisse Beständigkeit gegenüber einigen Chemikalien auf. Sie werden häufig in feuchten oder korrosiven Arbeitsumgebungen, wie beispielsweise in der chemischen und medizinischen Industrie, eingesetzt.

Messinghülsen Sie weisen eine geringere Korrosionsbeständigkeit auf und werden typischerweise in Niederdruck- und nichtkorrosiven Umgebungen eingesetzt. Sie eignen sich besonders für leichte Hydrauliksysteme und pneumatische Anwendungen.

Verbundferrulen Sie sind leicht und werden in speziellen Anwendungen eingesetzt, in denen Anpassungsfähigkeit und materialspezifische Vorteile gefragt sind. Häufig finden sie Verwendung in Branchen, die metallfreie Lösungen benötigen, wie beispielsweise in der Lebensmittelverarbeitung, der pharmazeutischen Produktion und in sensiblen Elektronikumgebungen.

Arten von Hydraulikschlauch-Klemmringen

Schlauchverschraubungen werden nach den verschiedenen Schlauchtypen klassifiziert, für die sie geeignet sind. Die korrekte Auswahl der Schlauchverschraubungen ist eine wichtige Voraussetzung für die korrekte Verbindung von Hydraulikleitungen und die Gewährleistung der Dichtheit des Hydrauliksystems.

Nachfolgend sind einige gängige Typen von Hydraulikschlauch-Klemmringen aufgeführt:

Konische Aderendhülsen:

Konische Klemmringe besitzen eine Innenbohrung, die sich zu einem Ende hin verjüngt. Sie eignen sich ideal für konische Kupplungen. Diese Form trägt zu einem festen Sitz und einer zuverlässigen Abdichtung bei.

Flanschring:

Ein Flanschring wird für Flanschverbindungen verwendet. Seine Innenform ist üblicherweise rund oder quadratisch. Er dient der Abdichtung von Flüssigkeits- oder Gassystemen und gewährleistet eine sichere und leckagefreie Flanschverbindung.

Schnellverbinder-Aderendhülse:

Schnellkupplungshülsen sind für Schnellstecksysteme wie Schnellkupplungen und Rohrverbinder konzipiert. Sie ermöglichen eine schnelle Montage und Demontage und eignen sich daher ideal für Anwendungen, die häufiges Verbinden und Trennen erfordern.

Hydraulikringe:

Hydraulikringe sind speziell für Hydrauliksysteme entwickelt. Sie bestehen aus robusten Materialien und verfügen über eine spezielle Innenstruktur, die hohem Druck und Verschleiß standhält. Dadurch bleibt die Hydraulikverbindung auch unter hoher Belastung stabil und dicht.

Schlauchschellenhülsen:

Schlauchschellen werden verwendet, um Schlauchverbindungen zusätzlich zu verstärken. Sie umschließen den Schlauch außen, um die Festigkeit zu erhöhen und die Lebensdauer der Verbindung zu verlängern.

Wie wählt man die richtige Aderendhülse aus?

Bei der Auswahl einer Schlauchmuffe sollten je nach Anwendungsfall folgende Aspekte berücksichtigt werden:

Arbeitsumfeld: Bei Arbeiten in rauen Umgebungen wie Feuchtigkeit oder Korrosion empfiehlt sich eine Schlauchverschraubung mit rost- und korrosionsbeständigen Eigenschaften. Bei korrosiven Medien ist eine Schlauchverschraubung aus Edelstahl ratsam. Für Niederdruckumgebungen ohne Korrosion können Schlauchverschraubungen aus Messing verwendet werden.

Betriebsdruck: Jede Schlauchmuffe hat spezifische Druck- und Temperaturgrenzen; eine Überschreitung dieser Grenzen kann zum Ausfall führen.

Arbeitstemperatur: Schlauchverschraubungen reagieren temperaturabhängig auf die Eigenschaften der Anschlüsse. Wird der zulässige Temperaturbereich überschritten, kann das Verbindungsmaterial reißen, schmelzen oder sogar versagen.

Neben den äußeren Bedingungen müssen auch verschiedene Faktoren der Schlauchhülse selbst sorgfältig beachtet werden.

Größe: Die Größe bezieht sich auf den Durchmesser des Anschlusses. Ermitteln Sie zuerst die Größe der Schraube bzw. Mutter und des anzuschließenden Schlauchs und wählen Sie dann die passende Anschlussgröße aus.

Material: Wählen Sie das geeignete Material anhand der Nutzungshäufigkeit und der Arbeitsintensität.

Länge: Schlauchverschraubungen gibt es in verschiedenen Tiefen. Flache Verbinder eignen sich für beengte Platzverhältnisse, während tiefe Verbinder längere Schrauben besser aufnehmen können.

Schließlich müssen Sie sich für ein/e entscheiden. professioneller Lieferant von Hydraulikschlauch-KlemmringenIhre Produkte bieten in der Regel eine höhere Sicherheit hinsichtlich Material, Fertigungsprozessen und Präzision. Wählen Sie je nach Budget die passende Schlauchmuffe für Ihre Bedürfnisse.

Wie finde ich meine Aderendhülsengröße heraus?

Am einfachsten lässt sich der Außendurchmesser (AD) einer Hülse mit einem Messschieber oder Lineal messen. Legen Sie ihn an die Hülse an und messen Sie entlang ihrer Außenkontur. Sie können die Hülse mit einer Referenzhülse bekannter Größe vergleichen, um ihre Abmessung zu bestimmen. Falls Sie keine Referenzhülse besitzen, können Sie Standard-Größentabellen konsultieren.

Um den Innendurchmesser (ID) der Hülse zu messen, verwenden Sie einen Messschieber oder ein externes Messwerkzeug, z. B. einen Nonius-Messschieber oder einen Tiefenmesser. Setzen Sie das Messinstrument an, bestimmen Sie einen Startpunkt und justieren Sie die Position, um an mehreren Stellen entlang des Innendurchmessers Messungen durchzuführen. Berechnen Sie anschließend den Mittelwert oder wählen Sie den größten Wert (je nach Anwendung).

Sie können die Größe der Hülse auch anhand von Markierungen oder Nummern bestimmen. Diese Markierungen befinden sich üblicherweise an einer Seite oder am Boden der Hülse. Im Datenblatt der Hülse finden Sie Informationen darüber, wo sich die Markierungen befinden und was sie bedeuten. Die Markierung sollte die Größe der Hülse sowie alle weiteren relevanten Arbeitsinformationen angeben.

Wenn Sie bestimmte Parameter der Klemmringverschraubung kennen – beispielsweise die Schlauchwandstärke oder die Schlauchabmessungen –, können Sie die Klemmringgröße mithilfe einer einfachen Formel berechnen. Beachten Sie jedoch, dass diese Methode voraussetzt, dass Sie die Konstruktionsprinzipien des Werkzeugs verstehen und korrekt anwenden.

Unabhängig von der gewählten Messmethode ist die korrekte Anwendung entscheidend. Die wiederholte Anwendung derselben Methode erhöht die Genauigkeit und minimiert mögliche Fehler. Für präzise Messungen empfiehlt es sich außerdem, Werkzeuge und Hülsen zu verwenden, die anerkannten Industriestandards entsprechen.

Wie montiert man eine Schlauchhülse?

Die korrekte Montage der Schlauchhülse ist entscheidend für die Dichtheit der Hydraulikschlauchleitung. Ein fester und gleichmäßiger Crimpvorgang ist unerlässlich. Professionelle Crimpwerkzeuge erleichtern diese Aufgabe. Wir bieten Ihnen spezielle Crimpmaschinen für Hydraulikschläuche an. Jede Maschine ist für einen bestimmten Crimpbereich geeignet. Wählen Sie einfach die passende Schlauchhülse und Maschine entsprechend Ihrem Hydraulikschlauch aus. Achten Sie beim Crimpen darauf, dass die Hülse korrekt mit Schlauch und Anschlussstück ausgerichtet ist, bevor Sie Druck ausüben. Schließen Sie den Crimpvorgang ab, indem Sie den Bedienknopf gemäß der Bedienungsanleitung betätigen. Weitere detaillierte Schritte finden Sie hier. Informationen zur Auswahl der passenden Crimpmaschine finden Sie hier.

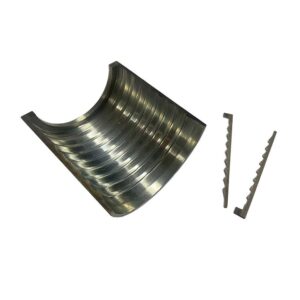

Skive vs. Non-Skive-Schlauchhülse

Es gibt zwei Haupttypen von Klemmringen für Hydraulikschlauchleitungen: Klemmringe ohne Abziehen und Klemmringe mit Abziehen. Klemmringe ohne Abziehen sind für Schläuche konzipiert, bei denen die Gummiisolierung nicht entfernt werden muss. Bei dieser Bauart wird der Klemmring direkt über den Außenmantel des Schlauchs gepresst. Diese Ausführung wird häufig bei Standard-Geflechtschläuchen wie SAE R1AT, R2AT und EN 853 1SN/2SN verwendet und bietet zuverlässige Leistung bei einfacherer Vorbereitung.

Abzieh-Aderendhülsen erfordern hingegen das Entfernen eines Teils der äußeren Gummischicht des Schlauchs – in manchen Fällen sogar beider Schichten. Dies sorgt für einen besseren Halt beim Verpressen und damit für eine stärkere mechanische Verbindung. Abzieh-Aderendhülsen werden typischerweise für Hochdruck- oder mehrlagige Spiralschläuche wie 4SP, 4SH, R12 und R13 eingesetzt, bei denen eine höhere Haltekraft erforderlich ist, um extremen Betriebsdrücken standzuhalten.

Die Wahl des richtigen Klemmringtyps ist von entscheidender Bedeutung, da dieser zur Konstruktion des Schlauchs passen muss, um eine sichere, stabile und langlebige Funktion zu gewährleisten.

Vorsichtsmaßnahmen für Schlauchhülsen

Bei der Verwendung von Schlauchverschraubungen sind außerdem folgende Punkte zu beachten:

Mehrere häufige Installationsfehler können die Lebensdauer von Schlauchverschraubungen erheblich verkürzen und zu Systemausfällen führen. Zu diesen Fehlern gehören: Falsche Ausrichtung: Wenn die Verschraubung nicht korrekt mit Schlauch und Anschlussstück ausgerichtet ist, kann eine ungleichmäßige Druckverteilung beim Verpressen Schwachstellen an der Verbindung verursachen, die zu Leckagen oder Ausfällen führen können.

Zu starkes Verpressen: Wird beim Verpressen zu viel Druck ausgeübt, kann der Schlauch oder das Verbindungsstück beschädigt werden, was zu Rissen, Verformungen oder Schrumpfung führt und somit den Flüssigkeitsdurchfluss behindert.

Unzureichendes Verpressen: Unzureichender Druck kann dazu führen, dass sich die Verbindung lockert und der Schlauch mit der Zeit aus der Armatur rutscht oder unter Druck undicht wird. Um diese Fehler zu vermeiden, müssen die Verpressanweisungen des Herstellers strikt befolgt und die korrekte Positionierung der Armatur vor Beginn des Verpressens sichergestellt werden. Eine angemessene Schulung der Techniker ist ebenfalls entscheidend, um diese Risiken zu minimieren.