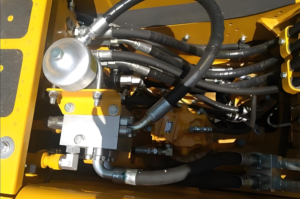

Mangueras hidráulicas Son componentes esenciales en aplicaciones industriales y mecánicas, utilizados principalmente para transportar aceite hidráulico a alta presión y alimentar equipos. Sin embargo, una presión excesiva puede causar desgaste prematuro de las mangueras, fugas e incluso averías graves.

En esta entrada de blog, exploraremos estrategias para Liberando eficazmente la presión de la manguera hidráulicaAnalizaremos las causas de la presión excesiva, sus posibles consecuencias y soluciones prácticas para prevenir daños y prolongar la vida útil del sistema hidráulico.

Al dominar estos métodos, podrá mejorar significativamente el rendimiento y la confiabilidad de su equipo.

¿Por qué liberar la presión de la manguera hidráulica?

Las mangueras hidráulicas se utilizan para transportar aceite hidráulico, el cual es el medio de transmisión de energía en todos los sistemas hidráulicos. Sin embargo, si no se utilizan correctamente, el aceite hidráulico puede representar un peligro.

Al ajustar o desmontar equipos del sistema hidráulico, puede haber fugas de aceite hidráulico en las mangueras. En este caso, incluso si el motor o la bomba del sistema hidráulico se han detenido, puede quedar aceite hidráulico en la manguera. El aceite hidráulico atrapado puede provocar la rotura y fuga de la manguera.

Por lo tanto, debemos tomar en serio el problema de la retención de aceite hidráulico. La presión del líquido retenido puede superar los 2000 psi y el líquido presurizado puede penetrar la piel, requiriendo tratamiento quirúrgico inmediato. En resumen, el líquido presurizado en las mangueras hidráulicas representa una amenaza para la salud humana.

¿Cuáles son los riesgos de la presión residual en los sistemas hidráulicos?

Los sistemas hidráulicos generan alta presión en mangueras, accesorios, adaptadores, conexiones y otras áreas durante su funcionamiento. Cuando el sistema deja de funcionar o se corta la alimentación, si la presión interna no se libera correctamente, estas presiones residuales pueden persistir y liberarse en cualquier momento, lo que representa un riesgo para la seguridad. Los principales riesgos que conlleva la presión residual son:

1. Riesgo de lesiones personales

Inyección de aceite hidráulico a alta presión: Bajo presión residual, el aceite hidráulico puede salir disparado a velocidades extremadamente altas, formando una "flecha de aceite" que puede penetrar la piel e incluso causar daños graves en los tejidos (lo que se conoce médicamente como lesión por inyección a alta presión).

Conexiones que estallan o mangueras se rompen: Al desmontar una manguera o accesorios presurizados, la liberación repentina de energía puede provocar que el accesorio de la manguera salga disparado, golpeando al operador y provocando lesiones por impacto o fracturas.

Alto riesgo de mal funcionamiento: Es posible que los operadores no sean conscientes de la presencia de presión residual y crean erróneamente que el sistema es seguro antes de comenzar el mantenimiento, lo que puede provocar fácilmente accidentes.

2. Riesgo de daños al equipo

Sello roto: La presión residual puede exceder el rango de presión diseñado del sello, provocando la ruptura del anillo de sello y produciendo fugas.

Daños por fatiga en mangueras o accesorios: El estancamiento prolongado de las tuberías bajo presión residual puede provocar acumulación de fatiga y acelerar el envejecimiento del material.

Válvula atascada o dañada: Algunos componentes de la válvula están diseñados para desmontarse bajo presión normal. Si se operan bajo presión, podrían dañarse el obús o la estructura de sellado.

3. Mayor dificultad de mantenimiento

Es difícil aflojar los accesorios de las mangueras: Los acoplamientos rápidos o las conexiones roscadas con presión son difíciles de desenroscar bajo presión residual, pudiendo incluso llegar a atascarse por completo.

Mantenimiento que consume mucho tiempo: Es necesario organizar tiempo adicional para manejar el voltaje residual, lo que aumenta el tiempo de inactividad y la dificultad de mantenimiento.

4. Contaminación y residuos de aceite hidráulico

Salpicaduras de aceite: Un desmontaje incorrecto provoca salpicaduras de aceite hidráulico, lo que no sólo contamina el medio ambiente sino que también puede acarrear costes de limpieza.

Degradación del aceite: La tasa de envejecimiento del aceite se acelera bajo presión residual y ambientes de alta temperatura, lo que acorta la vida útil.

5. Mal funcionamiento del sistema

Acumulador no despresurizado: Algunos sistemas hidráulicos tienen acumuladores y, si no se drena la presión, puede liberarse repentinamente en determinadas situaciones, lo que provoca que los componentes del sistema se muevan inesperadamente (por ejemplo, que el cilindro se mueva instantáneamente).

Solución de problemas comunes de presión residual en sistemas hidráulicos

- Antes de la operación, confirme que el sistema esté completamente despresurizado.

- Utilice conectores rápidos con función de alivio de presión

- Revisar y mantener las válvulas de alivio de presión, los puertos de drenaje de aceite y los dispositivos de drenaje del acumulador.

- Los operadores de trenes deben tener habilidades de identificación y descarga de presión residual

Posibles razones por las que no se puede liberar la presión de la manguera hidráulica

- El dispositivo de alivio de presión está bloqueado o falla

- La válvula solenoide/válvula de retención no se reinicia a tiempo

¿Cómo afecta la temperatura a la presión de la manguera hidráulica?

La temperatura afecta significativamente la presión de las tuberías hidráulicas, lo que se refleja principalmente en la viscosidad del aceite hidráulico. La viscosidad es la resistencia al flujo del fluido. Al variar la temperatura, esta resistencia también varía, lo que afecta directamente la fluidez del flujo del fluido en la tubería y, por consiguiente, el caudal y la presión requeridos para completar el trabajo.

Temperatura alta: Tras calentar el aceite hidráulico, su viscosidad disminuye, lo que significa que se vuelve más fluido y más fácil de fluir. Aunque esto pueda parecer beneficioso para reducir la resistencia, una fluidez excesiva puede provocar:

Aumento de fugas internas (deslizamiento): Un fluido poco denso tiene mayor probabilidad de sobrepasar las holguras internas de sellos, bombas, válvulas y cilindros, lo que resulta en una menor eficiencia y una menor potencia suministrada al cilindro. Esto implica que la bomba hidráulica debe trabajar más para mantener la presión requerida, lo que puede generar más calor.

Lubricación reducida: Los fluidos más delgados proporcionan menos lubricación entre las partes móviles, lo que aumenta la fricción y el desgaste en componentes como bombas, motores y sellos de cilindros, lo que lleva a fallas prematuras.

Degradación de fluidos: Las altas temperaturas aceleran la oxidación y descomposición del aceite hidráulico, formando lodos y barnices, obstruyendo filtros y válvulas y afectando aún más la presión y el rendimiento del sistema.

Degradación de mangueras y sellos: Las temperaturas extremadamente altas pueden provocar que los materiales de caucho y elastómero de las mangueras y los sellos se endurezcan, se rompan o se vuelvan quebradizos, lo que produce fugas y pérdida de presión.

Baja temperatura: Por el contrario, al enfriarse el aceite hidráulico, su viscosidad aumenta, haciéndolo más espeso y generando mayor resistencia al flujo. Esto puede provocar:

Aumento de la caída de presión: Los fluidos más espesos requieren mayor fuerza para pasar a través de las tuberías hidráulicas, lo que genera una mayor caída de presión en todo el componente y requiere que la bomba genere mayor presión para lograr el mismo caudal.

Operación lenta: Debido al aumento de la resistencia al flujo del fluido, todo el sistema hidráulico puede volverse lento y no responder.

Cavitación: A temperaturas extremadamente bajas, los fluidos de alta viscosidad pueden no fluir con la suficiente rapidez hacia la entrada de la bomba, lo que crea vacío y provoca que el aire disuelto en el fluido forme burbujas (cavitación). Estas burbujas estallan bajo presión, dañando los componentes de la bomba, causando ruido de funcionamiento y reduciendo la eficiencia.

Mangueras y sellos frágiles: Las bajas temperaturas pueden hacer que las mangueras y los sellos hidráulicos sean menos flexibles y quebradizos, lo que aumenta el riesgo de ruptura, especialmente durante el arranque o el movimiento rápido, lo que provoca fugas y pérdida de presión.

Precauciones para el uso de mangueras hidráulicas en diferentes entornos (como temperaturas bajas o altas)

Las mangueras hidráulicas presentan un rendimiento significativamente diferente a distintas temperaturas ambiente. El frío extremo o las altas temperaturas afectan las propiedades de sus materiales, la viscosidad del aceite y la estabilidad del sistema en general. Para garantizar el funcionamiento seguro del sistema y prolongar la vida útil de la manguera, se deben tomar las siguientes precauciones para su uso en entornos con diferentes temperaturas:

Precauciones en entornos extremadamente fríos (por ejemplo, por debajo de -40 °C)

1. Los materiales de las mangueras tienden a endurecerse y perder flexibilidad.

Los materiales de caucho ordinarios (como el NBR) se endurecen y agrietan a bajas temperaturas.

Se recomienda utilizar materiales de caucho exteriores especiales de baja temperatura, como caucho sintético (como CSM, LT-NBR) o materiales termoplásticos (como TPU).

2. Aumento del radio de curvatura de la manguera.

La flexibilidad de la manguera disminuye en estado frío y duro. Es necesario aumentar el radio de curvatura durante la instalación para evitar la concentración de tensiones o grietas en la curva.

3. Aumento de la viscosidad del aceite hidráulico.

La baja temperatura hace que el aceite hidráulico sea más espeso y menos fluido, lo que provoca un aumento de la presión del sistema.

Utilice aceite hidráulico especial para baja temperatura y precaliente el sistema adecuadamente.

4. Precalentar antes de empezar

Cuando el equipo se arranca en frío, se debe aumentar la presión y precalentar lentamente para evitar el impacto instantáneo de alta presión en la manguera.

Recomendaciones:

Elija mangueras hidráulicas que hayan pasado pruebas de baja temperatura como ISO 10619-2 y SAE J517

Durante la instalación, trate de evitar la exposición al aire libre y agregue medidas de aislamiento.

Precauciones en entornos de alta temperatura (por ejemplo, superiores a +100 °C)

1. Envejecimiento acelerado de los materiales de las mangueras.

La alta temperatura acelera el envejecimiento y el endurecimiento de la capa de caucho de la manguera, acorta su vida útil e incluso provoca grietas o delaminación.

Se recomienda utilizar caucho resistente al aceite de alta temperatura, como EPDM, Viton o caucho fluorado de alto rendimiento.

2. La oxidación del aceite y la fluctuación de la presión se intensifican.

Las temperaturas altas a largo plazo provocan que el aceite hidráulico se oxide, produzca sedimentos y afecte la eficiencia del sistema.

Se recomienda utilizar aceite hidráulico con buena estabilidad a altas temperaturas, como aceite hidráulico antioxidante y antidesgaste.

3. Evite que los accesorios se aflojen o tengan fugas.

El efecto de expansión y contracción térmica puede provocar que el sello en la unión falle, y es necesario verificar periódicamente el torque y el estado del anillo de sellado.

4. Evite las mangueras cerca de fuentes de calor.

Por ejemplo, en los tubos de escape del motor, calentadores, etc., se deben instalar paneles o vainas de aislamiento térmico para evitar la radiación directa de altas temperaturas.

Recomendaciones:

Utilice mangueras hidráulicas de alta temperatura con una temperatura nominal de funcionamiento ≥ +125 °C

Inspeccione la resistencia al calor de la manguera o evalúe el ciclo de reemplazo cada seis meses

Sinopulse sugiere elegir:

Recomendamos seleccionar productos de mangueras hidráulicas que cumplan con los siguientes estándares según el rango de temperatura del entorno de trabajo:

| temperatura ambiente | Serie de mangueras Sinopulse | rango de temperamento | característica |

|---|---|---|---|

| Baja temperatura | Serie de mangueras articuladas Sinopulse: SAE 100 R2AT | -50°C a +100°C | Buena flexibilidad y fuerte resistencia al frío. |

| Temperatura alta | Serie de mangueras de alta temperatura Sinopulse: EN 856 4SH / SAE 100 R13 | -40°C a +125°C | Doble resistencia a alta presión y alta temperatura. |

| Normal | Serie de mangueras estándar Sinopulse: SAE 100 R1AT | -40°C a +100°C | Económico y práctico, adecuado para la mayoría de escenarios. |

Cómo liberar la presión de una manguera hidráulica

Liberar la presión de una manguera hidráulica es una medida de seguridad crucial que debe tomarse antes de cualquier mantenimiento o reparación. Aquí tiene una guía paso a paso para hacerlo de forma segura:

1. Identifique una válvula de alivio de presión:

Inspección visual: Compruebe si la válvula tiene un manómetro o una palanca o perilla ajustable. Estas son señales comunes de una válvula de alivio de presión.

Consultar Documentación: Consulte el manual del operador del sistema o los esquemas para obtener información específica sobre la ubicación y función de la válvula.

Etiquetas: Las válvulas de alivio de presión a menudo están etiquetadas o marcadas para indicar su propósito.

2. Aislar las mangueras hidráulicas:

Válvulas y cierres: Localice y cierre la válvula o cierre que controla el flujo de fluido hidráulico a una manguera específica. Esto puede ser una válvula manual, una electroválvula u otro dispositivo de aislamiento.

Varias líneas de manguera: si la manguera es parte de un sistema complejo con varias líneas, es posible que sea necesario aislar varias válvulas para garantizar un aislamiento completo.

3. Libere la presión:

Abra la válvula: Gire o ajuste con cuidado la válvula de alivio de presión a la posición abierta. Esto liberará el exceso de presión.

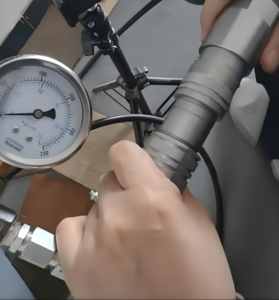

Vigila la presión: Utilice un manómetro conectado al sistema para controlar la caída de presión. El manómetro debería acercarse gradualmente a cero.

Tasa de liberación: La velocidad a la que se libera la presión puede variar según el tamaño de la válvula de seguridad y la cantidad de presión en el sistema.

4. Verifique la liberación de presión:

Inspección visual: Revise si hay fugas en mangueras, conexiones o válvulas de alivio de presión. Si hay fugas, corríjalas antes de continuar.

Prueba de mangueras hidráulicas: Doble o mueva suavemente la manguera hidráulica para comprobar que no haya resistencia. Si la manguera se mueve libremente, significa que se ha liberado la presión.

Manómetro: Verifique que el medidor marque cero.

5. Asegure las mangueras hidráulicas:

Tapas o tapones: Una vez liberada la presión, tape o tape los extremos de las mangueras para evitar que el líquido hidráulico ingrese al sistema.

Medidas de seguridad: Asegúrese de que las tapas o tapones estén bien colocados para evitar fugas o reconexiones accidentales.

¡PRECAUCIÓN!

- SEGURIDAD ANTE TODO: Utilice siempre el equipo de protección personal adecuado y respete las normas de seguridad al trabajar con sistemas hidráulicos. Nunca afloje los accesorios con la mano para liberar la presión.

- CONSULTE CON UN PROFESIONAL: Si no está seguro de algún paso o el sistema es complejo, consulte a un técnico o ingeniero calificado.

- PROCEDIMIENTOS ESPECÍFICOS DEL SISTEMA: El procedimiento específico para liberar la presión puede variar según el tipo de sistema hidráulico y los componentes involucrados.

- DOCUMENTACIÓN: Consulte la documentación del sistema para obtener instrucciones o precauciones específicas.

Prevenir fugas de aceite hidráulico

Antes de aplicar presión hidráulica, apriete todas las juntas hidráulicas y mantenga las manos y el cuerpo alejados de orificios y boquillas que puedan salpicar aceite hidráulico a alta presión. El rociado de las mangueras hidráulicas es extremadamente peligroso para el cuerpo humano, por lo que debe prestar atención a las medidas de autoprotección.

Puede usar cartón o un trozo de papel para comprobar la ubicación de las fugas de aceite hidráulico y luego liberar la presión antes de desconectar el sistema de tuberías hidráulicas. No cruce las tuberías hidráulicas.

Las altas temperaturas provocan la expansión térmica del aceite hidráulico, lo que resulta en un aumento considerable de la presión. La alta presión puede provocar salpicaduras de aceite hidráulico. Por lo tanto, asegúrese de liberar el aceite hidráulico antes de aflojar las juntas de las mangueras hidráulicas.

Las fugas provocan una caída de presión en el sistema hidráulico

En los sistemas hidráulicos, las fugas no solo provocan caídas de presión y una menor eficiencia, sino que también pueden causar lesiones personales graves y daños al equipo. Por lo tanto, la detección regular y la correcta identificación de las fugas son cruciales.

Método de detección de fugas

Método de detección de toallas de papel

Utilice una toalla de papel blanca limpia, una tira de tela o papel cerca de la parte que presuntamente tiene fugas (como una unión o la interfaz de una manguera).

Observe si aparecen rápidamente manchas de aceite en la superficie del papel para determinar si hay una fuga.

Ventajas: seguro, sensible y sin contacto con aceite a alta presión.

Nota: El equipo debe estar en funcionamiento durante la prueba y tener cuidado de evitar piezas giratorias a alta velocidad.

La prueba del dedo está estrictamente prohibida.

No toque directamente con los dedos o las palmas el punto de fuga sospechoso.

El aceite hidráulico a alta presión puede salir disparado a gran velocidad, formando una "flecha de aceite" que puede penetrar la piel, provocando lesiones por inyección a alta presión e incluso poniendo en peligro la vida.

Una vez que ocurre una lesión por punción, es necesario buscar tratamiento médico y desbridamiento quirúrgico de inmediato y no manipularla usted mismo.

Otros métodos auxiliares

Detección ultravioleta: agregue un trazador fluorescente y use luz ultravioleta para encontrar pequeñas fugas.

Instrumento de prueba de presión: Conecte el puerto de prueba para monitorear si la presión continúa cayendo.

Aplique el líquido de inspección: utilice una espuma especial para detección de fugas o una solución jabonosa y aparecerán burbujas en el lugar de la fuga.

Ubicaciones comunes de fugas

1. Accesorios sueltos o falla del sello

La falta de conexión entre la manguera y la junta, el óxido, un ángulo de instalación incorrecto, etc., pueden provocar fugas crónicas o fugas instantáneas.

El envejecimiento o la deformación por compresión de las juntas tóricas y las juntas son a menudo una fuente de fugas.

2. Manguera dañada o envejecida

Las grietas, fisuras, desgaste o abultamientos de la capa exterior de la manguera pueden ser causados por fatiga por presión a largo plazo, envejecimiento por alta temperatura y flexiones frecuentes.

Observe si la manguera tiene acumulación de aceite, líneas de filtración de aceite u oscurecimiento del color.

3. Fallo de juntas tóricas y anillos de sellado

Los materiales de junta tórica no coincidentes o que excedan el límite de uso de temperatura/presión pueden causar deformación, agrietamiento o endurecimiento.

Una instalación incorrecta o la falta de instalación también pueden provocar fugas.

4. Interfaz entre la válvula y el cuerpo de la bomba

Especialmente en áreas con funcionamiento frecuente o vibración severa, también son comunes problemas como sellos de rosca sueltos y juntas de brida rotas.

Acoplamientos de liberación rápida para mangueras hidráulicas - Conexiones seguras y sin fugas para una presión segura

Acoplamientos rápidos de mangueras hidráulicas Son conectores especializados que desconectan y reconectan mangueras hidráulicas de forma rápida y eficiente. Están diseñados para proporcionar conexiones seguras y sin fugas, minimizando el tiempo de inactividad y el riesgo de lesiones al operador.

Características y beneficios clave:

Conexión y desconexión rápida: Los acoplamientos rápidos ofrecen una solución sencilla y rápida para conectar y desconectar mangueras hidráulicas. Los operadores pueden conectar o desconectar rápidamente las conexiones hidráulicas con un solo movimiento.

Conexiones seguras y sin fugas: Estos acoplamientos están diseñados para proporcionar un sello confiable y sin fugas que evita que el fluido hidráulico se escape y garantiza la seguridad del operador y del equipo.

Versatilidad: Los acoplamientos de liberación rápida están disponibles en una variedad de tamaños y configuraciones para adaptarse a diferentes diámetros de manguera y requisitos del sistema hidráulico.

Mayor eficiencia: Al reducir el tiempo necesario para conectar mangueras, los acoplamientos de liberación rápida pueden aumentar la eficiencia y la productividad general del sistema.

Seguridad del operador: Estos acoplamientos eliminan la necesidad de utilizar llaves manuales u otras herramientas para apretar o aflojar la conexión, lo que ayuda a reducir el riesgo de lesiones al operador.

Tipos comunes de acoplamientos de liberación rápida para mangueras hidráulicas:

Acoplamientos Push-Pull: Estos acoplamientos utilizan un sencillo mecanismo de conexión y desconexión de tipo push-pull. Son fáciles de usar y tienen una amplia gama de aplicaciones.

Acoplamientos de liberación de palanca: Los acoplamientos de palanca requieren jalar o empujar una palanca para conectar o desconectar la manguera. Estos acoplamientos suelen proporcionar una conexión más segura que los acoplamientos de empuje y tracción.

Acoplamientos automáticos: Estos acoplamientos se conectan o desconectan automáticamente al conectar la manguera. Son especialmente útiles en aplicaciones que requieren conexiones y desconexiones frecuentes.

Aplicaciones de los acoplamientos de liberación rápida de mangueras hidráulicas:

Construcción y equipo pesado: Los acoplamientos de liberación rápida se utilizan a menudo en aplicaciones de construcción y equipos pesados para conectar y desconectar rápidamente herramientas y accesorios hidráulicos.

Maquinaria industrial: También se utilizan en una variedad de maquinaria industrial para facilitar el mantenimiento, las reparaciones y la reconfiguración del sistema.

Maquinaria agrícola: Los acoplamientos de liberación rápida pueden conectar y desconectar rápidamente los implementos agrícolas, aumentando así la eficiencia del equipo agrícola.

Sistemas hidráulicos móviles: Estos acoplamientos son ideales para sistemas hidráulicos móviles, como los de camiones, remolques y vehículos de construcción.

Los conectores rápidos de mangueras hidráulicas se utilizan con tapas antipolvo.

Los conectores rápidos para mangueras hidráulicas se utilizan generalmente para conectar y desconectar rápidamente las mangueras a los equipos. En diversos entornos industriales y de equipos móviles, los conectores suelen estar expuestos a contaminantes como polvo, arena, humedad y virutas metálicas. Si no se utilizan tapas antipolvo para su protección, estos contaminantes pueden entrar fácilmente en el sistema hidráulico y causar graves consecuencias. Por lo tanto, en entornos hostiles como la agricultura, la maquinaria de construcción y la minería, el uso de tapas antipolvo es prácticamente indispensable para prolongar la vida útil del equipo y reducir los costos de mantenimiento.

Función de la tapa antipolvo

1. Evitar que entren impurezas en el sistema.

Cuando se desconecta el conector rápido, su puerto de conexión interno queda expuesto y es fácilmente invadido por contaminantes como polvo, arena, barro y gotas de agua.

Una vez que los contaminantes ingresan al sistema hidráulico, se producirán una serie de reacciones en cadena, como contaminación del aceite, atasco de válvulas, desgaste de los sellos y daños en los componentes.

2. Prevenir la corrosión de las juntas

La tapa antipolvo puede bloquear eficazmente la corrosión de la superficie metálica de la junta por aire húmedo, agua de lluvia y líquidos corrosivos.

Puede extender la vida útil de la junta, especialmente adecuada para entornos exteriores, de alta humedad, marinos o químicos.

3. Mejorar la confiabilidad y seguridad del sistema

Las uniones limpias significan conexiones más confiables, evitando un sellado deficiente o una desconexiones repentinas debido a la inclusión de materias extrañas.

En caso de conexión o sustitución de emergencia, la operación también se puede completar de forma más rápida y segura.

4. Conveniente para el mantenimiento y la gestión.

La tapa antipolvo es de un color brillante, lo que permite identificar fácilmente si el sistema está tapado correctamente y si hay alguna omisión o daño.

Algunas tapas antipolvo están diseñadas con cordones para evitar pérdidas y son más adecuadas para ocasiones en las que se desmontan y ensamblan con frecuencia.

Tipos comunes de tapas antipolvo

| TIPO | MATERIAL | CARACTERÍSTICA |

|---|---|---|

| Tapa antipolvo de plástico | PE/TPU | Ligero y económico, adecuado para la mayoría de las condiciones de trabajo. |

| Tapa antipolvo de goma | NBR / EPDM | Buena elasticidad, fuerte sellado, alta resistencia al aceite y a la intemperie. |

| Tapa antipolvo de metal | Acero inoxidable / aleación de aluminio | Resistencia a altas temperaturas, resistencia a golpes mecánicos, adecuado para entornos extremos. |

Sinopulse recomienda

Todos los conectores rápidos hidráulicos deben estar equipados con tapas antipolvo al salir de la fábrica y durante el transporte;

Cuando se utilicen en obra, las tapas antipolvo deberán cubrirse inmediatamente después de cada desconexión;

Si la tapa antipolvo se encuentra rota, deformada o perdida, debe reemplazarse a tiempo para evitar la contaminación del sistema.

Cómo operar de forma segura los accesorios de manguera hidráulica de liberación rápida

Los accesorios de liberación rápida para mangueras hidráulicas se utilizan ampliamente en sistemas hidráulicos para conectar y desconectar rápidamente mangueras o equipos hidráulicos. Al utilizar estos accesorios en entornos de alta presión, la seguridad es fundamental. Un manejo inadecuado puede provocar salpicaduras de aceite a alta presión, daños al equipo o incluso lesiones personales.

Los siguientes son los pasos y precauciones que se deben seguir para operar de manera correcta y segura los accesorios de liberación rápida:

Preparación antes de la operación

1. Confirme que el sistema se haya despresurizado.

Los accesorios de manguera hidráulica de liberación rápida no deben operarse bajo presión (a menos que sean de tipo enchufable presurizado especialmente diseñado). Se deben utilizar dispositivos de alivio de presión manuales o automáticos para confirmar que no haya presión residual dentro del sistema.

Compruebe si el manómetro está en cero o utilice la válvula de drenaje para drenar el aceite hidráulico.

2. Use equipo de protección

Utilice guantes y gafas protectoras para evitar que el aceite hidráulico se salpique accidentalmente y lesione a las personas o queme los ojos.

Colóquese de lado y evite mirar de frente los accesorios de manguera hidráulica de liberación rápida.

3. Limpie los accesorios de la manguera hidráulica de liberación rápida y las tapas antipolvo

Utilice un paño limpio para limpiar las interfaces macho y hembra para asegurarse de que no haya polvo, aceite o impurezas para evitar contaminar el sistema.

Compruebe si la tapa antipolvo está dañada o falta.

Pasos para conectar accesorios de manguera hidráulica de liberación rápida

Los accesorios de manguera hidráulica de liberación rápida están alineados con la dirección de inserción para evitar sesgos.

Alinee el extremo macho con el zócalo del extremo hembra, mantenga el eje alineado y empújelo lentamente.

Empuje los accesorios de la manguera hidráulica de liberación rápida hasta que queden bloqueados

Escuche un sonido de "clic" o vea que el anillo de bloqueo regresa a su posición para confirmar que el conector está completamente bloqueado.

Para conectores de bloqueo roscados, apriete el anillo de bloqueo.

Tire suavemente de los accesorios de la manguera hidráulica de liberación rápida y de la manguera para confirmar que la conexión esté segura.

Después de completar la conexión, tire suavemente del extremo macho con la mano para confirmar que no se puede sacar, lo que indica que el conector está bloqueado en su lugar.

Pasos para desconectar los accesorios de manguera hidráulica de liberación rápida

Confirme que el sistema esté nuevamente libre de presión.

Especialmente cuando se finaliza el trabajo hidráulico o se apaga la máquina para mantenimiento, asegúrese de que no haya presión residual en el sistema.

Opere el dispositivo de bloqueo o tire del anillo

Según el tipo de accesorios de manguera hidráulica de liberación rápida (como tipo push-pull, tipo anillo de tracción, tipo de bloqueo roscado), libere la estructura de bloqueo correctamente de acuerdo con las instrucciones.

Extraiga lentamente los accesorios de la manguera hidráulica de liberación rápida

Al desconectar, la acción debe ser lenta y suave para evitar la expulsión repentina y salpicaduras de aceite.

Cubra inmediatamente la tapa antipolvo.

Después de la desconexión, las cabezas macho y hembra deben sellarse inmediatamente con tapas antipolvo para evitar contaminación como polvo y humedad.

Precauciones para una operación segura

No conecte ni desconecte los accesorios de manguera hidráulica de liberación rápida cuando el sistema esté en funcionamiento o cargado, a menos que esté claramente marcado para respaldar el funcionamiento a presión;

No golpee la junta con un martillo o herramienta para evitar dañar la estructura de bloqueo o el sello;

Revise periódicamente el sello de la junta, el mecanismo de bloqueo y el desgaste para evitar aflojamiento o fugas;

Si hay demasiada resistencia durante la instalación o extracción, no fuerce la operación y verifique si hay presión residual o suciedad atascada.

Cómo elegir accesorios hidráulicos que liberen fácilmente la presión

En los sistemas hidráulicos, la presión residual es uno de los desafíos comunes en el mantenimiento de equipos y la conexión rápida.

La selección correcta de accesorios hidráulicos que permitan liberar fácilmente la presión puede reducir eficazmente los riesgos de seguridad causados por la presión residual en el sistema, mejorar la eficiencia del mantenimiento y extender la vida útil de las mangueras y los conectores.

No existe un estándar único para seleccionar accesorios hidráulicos que permitan liberar fácilmente la presión, pero debe considerarse de manera integral desde múltiples dimensiones, como el diseño estructural, la funcionalidad, la seguridad y los escenarios de uso.

Considerar el plan de alivio de presión con anticipación no solo garantiza la seguridad de los operadores, sino que también mejora la eficiencia del uso del equipo y la estabilidad del sistema.

Los siguientes son los factores clave y los tipos recomendados a la hora de seleccionar dichos accesorios hidráulicos:

1. Elija un conector rápido con función de alivio de presión.

Función recomendada:

La válvula de alivio de presión automática está instalada en el interior.

La presión residual se puede liberar lentamente durante el enchufado y desenchufado.

Baja resistencia al insertar, sin rociado de aceite al desconectar

2. Equipado con válvula de alivio de presión manual o válvula de escape.

Se debe reservar un dispositivo especial de alivio de presión en el diseño del sistema para facilitar que el personal de mantenimiento alivie la presión de manera segura antes de la operación.

Configuración recomendada:

Válvula de alivio de presión con perilla manual

Válvula combinada de limitación automática de presión + alivio de presión

Válvula de alivio de presión de tres vías que puede devolver el aceite al tanque de aceite.

Ventajas: seguro y controlable, adecuado para operaciones estándar antes de retirar la manguera y reemplazar el elemento filtrante.

3. Elija un bloque desviador o un asiento de conector con función de amortiguación

Algunos accesorios hidráulicos, como bloques desviadores y asientos de conectores de cambio rápido, tienen una cámara de amortiguación que puede acomodar temporalmente la presión del aceite y reducir el impacto instantáneo.

Especialmente adecuado para su uso en sistemas paralelos multitubos y sistemas de cambio rápido de moldes.

4. Utilice sellos y materiales de conexión con buena resistencia a la presión y estabilidad.

Incluso si los accesorios están diseñados razonablemente, si el anillo de sello no es resistente a la presión o se deforma después de una temperatura alta, es fácil que cause dificultades en el desmontaje o presión residual.

Recomendaciones de materiales:

Juntas: utilice FKM (Viton), EPDM y otros materiales resistentes a altas temperaturas y presiones.

Piezas metálicas: Utilice materiales de acero al carbono o acero inoxidable de alta resistencia, anticorrosión y resistentes a la presión.

En conclusión

Aliviar la presión de las mangueras hidráulicas es esencial para evitar daños, garantizar la seguridad y prolongar la vida útil de su sistema hidráulico. Comprender las causas de la sobrepresión y tomar medidas efectivas puede mejorar significativamente el rendimiento y la confiabilidad de su equipo.

Tenga en cuenta lo siguiente:

1. Controle los niveles de presión: revise periódicamente el manómetro del sistema hidráulico para detectar condiciones anormales.

2. Mantenga los niveles de líquido adecuados: asegúrese de que el nivel de aceite del depósito hidráulico permanezca dentro del rango correcto.

3. Utilice mangueras y accesorios de alta calidad: invierta en mangueras y accesorios hidráulicos duraderos que puedan soportar fluctuaciones de presión.

4. Compruebe si hay fugas y daños: revise las mangueras y los accesorios periódicamente y observe si hay signos de desgaste o daños.

5. Evite el sobrecalentamiento: tome medidas para evitar que el sistema se sobrecaliente, lo que puede provocar que aumente la presión.

Si sigue estas pautas y busca ayuda profesional cuando sea necesario, podrá gestionar eficazmente la presión en su sistema hidráulico y reducir el riesgo de problemas.