Im täglichen Betrieb von Industrieanlagen spielen Hydraulikschläuche beim Transport von Hydraulikflüssigkeiten eine entscheidende Rolle.

Die Wahl des falschen Materials kann zu Undichtigkeiten und Leistungseinbußen im Hydraulikschlauch oder sogar zu Geräteausfällen und Unfällen führen. Keine Sorge! Sinopulse erklärt Ihnen heute die verschiedenen Materialien für Hydraulikschläuche und deren Auswahl. So senken Sie Ihre Betriebskosten und minimieren Ausfallzeiten.

Was sind Hydraulikschläuche und welche Typen gibt es?

Hydraulikschläuche, auch als Hochdruck-Ölschläuche oder Gummischläuche bekannt, sind die Blutgefäße hydraulischer Systeme und übertragen Flüssigkeiten und Druck. Im Allgemeinen umfassen Hochdruckschläuche auch Schläuche zum Transport von Wasser, Dampf und chemischen Flüssigkeiten.

Hydraulikschläuche werden in Gummischläuche, Wellschläuche und PTFE-Schläuche unterteilt.

Gummi-Hydraulikschläuche: Ölbeständige Schläuche bestehen typischerweise aus einer inneren und einer äußeren Gummischicht aus Chloroprenkautschuk. Säure-, laugen- und hochtemperaturbeständige Schläuche bestehen aus EPDM, Chloroprenkautschuk oder Silikonkautschuk. Die innere und äußere Gummischicht sind typischerweise mit Stahldraht umflochten oder umwickelt, wobei ein bis vier Geflechtlagen zum Einsatz kommen.

Wellmetallschläuche: Metallschläuche sind Edelstahlbälge, die mit einer oder mehreren Lagen Edelstahldraht oder -geflecht umflochten (oder umwickelt) sind. Sie sind korrosionsbeständig, hochtemperaturbeständig (-235 °C bis 500 °C) und hochdruckbeständig (32 MPa).

PTFE-Schläuche: PTFE-Schläuche bestehen aus einem PTFE-Innenrohr und einer Edelstahldrahtverstärkung. Korrosionsbeständig (beständig gegen Königswasser und alle organischen Lösungsmittel), hochtemperaturbeständig (-60℃–250℃), hochdruckbeständig (35 MP).

Thermoplastischer Hydraulikschlauch: Thermoplastischer Schlauch ist eine Art Schlauch aus thermoplastischem Kunststoff, der bis zu 120 Grad erhitzt werden kann und durch Wasserdruck oder pneumatisch angetrieben wird. Er zeichnet sich durch geringes Gewicht, Druckfestigkeit und Korrosionsbeständigkeit aus.

Konstruktion von Hydraulikschläuchen aus Gummi

Hydraulikschläuche bestehen im Wesentlichen aus einem Innenrohr, einem optionalen Mittelrohr, einer Verstärkungsschicht (Stahldraht oder anderes Verstärkungsmaterial) und einem Außenrohr. Das Innenrohr sorgt dafür, dass das Fördermedium einem bestimmten Druck standhält und schützt den Stahldraht vor Korrosion. Das Außenrohr schützt die Verstärkungsschicht vor anderen Beschädigungen. Die Verstärkungsschicht dient als Strukturmaterial, verleiht dem Schlauch Festigkeit und ermöglicht es ihm, höheren Betriebsdrücken standzuhalten.

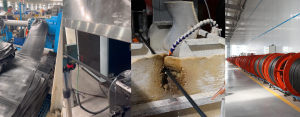

Hydraulikschlauchanwendungen

Hydraulikschläuche werden in zahlreichen Industriezweigen häufig in hydraulischen Stützen im Bergbau, bei der Ölfeldförderung, im Bauwesen, beim Heben und Transportieren, beim metallurgischen Schmieden, in Bergbauausrüstungen, auf Schiffen, in Spritzgussmaschinen, in landwirtschaftlichen Maschinen, in verschiedenen Werkzeugmaschinen sowie in mechanisierten und automatisierten Hydrauliksystemen eingesetzt.

Probleme, die durch die Wahl des falschen Gummi-Hydraulikschlauchmaterials entstehen können:

Lecks

Schlauchschäden: Das Innen- oder Außenrohr bricht aufgrund von Verschleiß, Korrosion oder mechanischer Beschädigung.

Pulsdruckakkumulationsschäden: Langanhaltende hochfrequente Druckimpulse führen zur Materialermüdung.

Platzen

Temperatureffekte: Bei hohen Temperaturen nimmt die Festigkeit des Schlauchmaterials ab, bei niedrigen Temperaturen wird es spröde.

Äußere mechanische Beschädigung: Lokale Schwächung durch Kratzen, Quetschen oder übermäßiges Biegen während der Installation.

Oberflächenrisse oder Abblättern der äußeren Schicht

Ozon-/UV-Alterung: Längerer Kontakt mit Ozon oder Sonnenlicht führt dazu, dass gehärteter Gummi reißt.

Chemische Korrosion: Durch den Kontakt mit Öl, Lösungsmitteln oder Chemikalien wird die äußere Schicht beschädigt.

Kälteversprödung: Verlust der Gummielastizität bei niedrigen Temperaturen, was beim Biegen zu Rissen führt.

Schlauchausdehnung oder -verformung

Hochdruckexpansion: Das Überschreiten der Druckfestigkeit des Schlauches führt zu einer Ausdehnung des Schlauches.

Hochtemperaturerweichung: Eine zu hohe Öltemperatur führt dazu, dass der Gummi weicher wird und seine Stützkraft verliert.

Innenbekleidung: Flüssigkeitspartikel und Verunreinigungen verschleißen den Innenschlauch und verursachen lokale Ausbeulungen.

Ablösen oder Verstopfen des Innenschlauchs

Flüssigkeitskontamination: Verunreinigungen in der Flüssigkeit (Metallspäne, Wasser) führen zu Korrosion oder Abblättern des Innenrohrs.

Flüssigkeitskompatibilität: Unverträglichkeit der Flüssigkeit mit dem Schlauchmaterial (z. B. reagieren einige synthetische Öle mit Gummi).

Erweitertes Stehen: Durch längere Inaktivität bleibt der Innenschlauch des Schlauchs am Schlauch haften, wodurch er sich ablöst und Ablagerungen entstehen.

So wählen Sie das richtige Gummi-Hydraulikschlauchmaterial aus

Die von Gummi-Hydraulikschläuchen transportierten Medien bestimmen die Wahl des Innenschlauchmaterials

Bei der Prüfung der Kompatibilität von Hydraulikflüssigkeiten mit Schläuchen ist zunächst die Konstruktion des Innenschlauchs zu berücksichtigen. Es gibt viele verschiedene Materialien für den Innenschlauch. Die fünf gängigsten sind Nitrilkautschuk (NBR, auch Buna genannt), Neopren, Ethylen-Propylen-Dien-Monomer (EPDM), Fluorelastomer (Viton) und Thermoplaste, wobei NBR am häufigsten verwendet wird.

NBR ist ein äußerst vielseitiges Material, das in den meisten Hydraulikflüssigkeitsumgebungen gute Leistungen erbringt. Hydrierte NBR-Varianten funktionieren auch in stark wasserbasierten Flüssigkeiten gut.

Herkömmlicher NBR (Nitril-Butadien-Kautschuk) quillt jedoch mit der Zeit auf, wird weicher und reißt aufgrund von Temperaturwechselbeanspruchung und Oxidation, wenn er Wasser oder Wasserglykol ausgesetzt wird. Dies verringert allmählich die mechanische Festigkeit des Schlauchs und kann schließlich zum Versagen führen.

Für Hydraulikflüssigkeiten auf Wasserbasis, EPDM ist eine gute Wahl. Ist Ihnen aufgefallen, dass Pumpensaugschläuche und „LKW-Schläuche“ oft vom gleichen Typ sind? Viele bestehen aus EPDM-Gummi und können sogar in Vakuumumgebungen verwendet werden.

EPDM (Ethylen-Propylen-Dien-Monomer) eignet sich besonders gut für Anwendungen, die wasserbasierte Flüssigkeiten erfordern. Wasserbasierte Flüssigkeiten wie Glykolmischungen und Wasser-Öl-Emulsionen werden häufig beispielsweise in Stahlwerken eingesetzt. In Stahlwerken, wo die Umgebungs- und Lokaltemperaturen hoch sind, bietet der Einsatz dieser wasserbasierten Flüssigkeiten den Vorteil, dass selbst bei einem Leck im Schlauch die Hydraulikleitungen nicht zum Flammenwerfer werden.

Polytetrafluorethylen (PTFE), besser bekannt als Teflon, ist auch eine ausgezeichnete Wahl für Flüssigkeiten auf Wasserbasis in Umgebungen mit hohen Temperaturen, allerdings geht dabei die Flexibilität verloren.

Viton (FKM), ein Fluorelastomer, bietet hervorragenden Schutz gegen hochkorrosive Flüssigkeiten wie Polyolester und Phosphatester. Phosphatester werden häufig als feuerhemmende Flüssigkeiten in der Luft- und Raumfahrt eingesetzt und finden sich seitdem auch in Stahlwerken wieder. Beide Ester sind vollsynthetische Materialien, die bei Flammen und hohen Temperaturen feuerbeständig sind. Andere Schlauchmaterialien wie Nitrilkautschuk und EPDM zersetzen sich unter diesen Bedingungen und versagen schließlich. Sie sollten daher niemals zum Transport feuerbeständiger Flüssigkeiten verwendet werden.

Wenn es sich bei der Flüssigkeit beispielsweise um eine Hydraulikflüssigkeit aus Phosphatester handelt, wählen Sie einen Parker-Schlauch mit der Endung 4. Der Innenschlauch besteht normalerweise aus EPDM, beispielsweise aus den Serien 804, 304, 424 und 774.

Kurzanleitung zur Materialauswahl von Hydraulikschläuchen (Innenrohr)

| Flüssigkeitstyp/Anwendung | Empfohlenes Material | Hauptmerkmale | Typische Anwendungsfälle |

| Allgemeines Hydrauliköl | Nitrilkautschuk (NBR) | Hervorragende Ölbeständigkeit, kostengünstig | Standardhydrauliksysteme, mobile Maschinen |

| Hochtemperaturöl, synthetische Flüssigkeiten | Hydriertes Nitril (HNBR) | Verbesserte Hitze- und Ozonbeständigkeit im Vergleich zu NBR | Stahlwerke, Hochtemperatur-Flüssigkeitstransfer |

| Flüssigkeiten auf Wasserbasis (Glykol, Emulsionen) | EPDM (Ethylen-Propylen-Dien-Monomer) | Hervorragende Beständigkeit gegen Wasser, Dampf und Flüssigkeiten auf Glykolbasis | Gießereien, wasserbasierte Hydrauliksysteme |

| Feuerbeständige Phosphatesterflüssigkeiten | Viton (FKM) | Hohe Temperatur- und Chemikalienbeständigkeit, ideal für feuerbeständige Flüssigkeiten | Luft- und Raumfahrt, Stahlwerke, die Phosphatesterflüssigkeiten verwenden |

| Hochkorrosive oder lösungsmittelhaltige Flüssigkeiten | PTFE (Polytetrafluorethylen) | Extrem chemikalienbeständig, großer Temperaturbereich (-60 °C bis 250 °C) | Chemische Verarbeitung, aggressive Flüssigkeiten |

Anmerkung:

Handelt es sich bei dem Übertragungsmedium um eine komplexe Flüssigkeit (wie etwa ein ölhaltiges Kühlmittel oder eine korrosive Emulsion), wird PTFE oder Fluorelastomer empfohlen.

Wenn die genaue Zusammensetzung der Flüssigkeit unbekannt ist, wird empfohlen, dass der Benutzer dem Lieferanten das Sicherheitsdatenblatt (MSDS) zur Beurteilung der Materialverträglichkeit vorlegt.

Die Druckbelastbarkeit bestimmt die Wahl des Materials und der Struktur der Verstärkungslanyer.

Die Verstärkungsschicht ist ein wichtiger Bestandteil des Schlauches. Sie ist typischerweise mit Stahldraht, hochfestem Polyester oder Nylongarn geflochten und bietet so hervorragende Druckfestigkeit und Zugfestigkeit. Je nach Anforderung kann die Verstärkungsschicht aus unterschiedlichen Materialien und Flechtverfahren bestehen.

Druckschwankungen sind in Hydrauliksystemen häufig. Ein Schlauch mit geringer Druckbeständigkeit kann durch häufige Druckänderungen leicht beschädigt werden. Für Systeme mit starken Druckschwankungen ist es wichtig, einen Schlauch mit guter Impulsbeständigkeit zu wählen. Spezielle Verstärkungskonstruktionen, wie z. B. mehrlagiges Stahldrahtgeflecht oder -wicklungen, halten Druckimpulsen besser stand. Spezifische Strukturen und Drucktoleranzen sind wie folgt:

1. Niederdruckschicht (1-2 Schichten)

• 1-lagiger Stahldraht (Modell: 1SN/1ST/1AT):

Einfach geflochtene Struktur für optimale Flexibilität (Biegeradius ≤ 8-facher Innendurchmesser)

Druckbereich 8–20 MPa, geeignet für Niederdruckschmiersysteme und hydraulische Haushaltsgeräte

• 2-lagiger Stahldraht (Modell: 2SN/2ST/2AT):

Doppelt geflochtene Verstärkung erhöht den Druck auf 20–40 MPa

Ideal für allgemeine Anwendungen wie Hydraulikarme von Baggern und Gabelstapler-Hebesysteme

2. Mittel- und Hochdruckschicht (3-4 Schichten)

• 4-lagiger Stahldraht (Modell: 4SH/4SP):

Doppelt gewickelte Lagenstruktur (ungeflochten), mit einem Druckbereich von 40-70 MPa

Unverzichtbar für Hochdruck-Ölleitungen in Spritzgussmaschinen und Hydrauliksystemen in Bergbaumaschinen

3. Ultrahochdruckschicht (6 Schichten, anpassbar)

• 6-lagiger Stahldraht (Modell: R15/R13):

Dreischichtiger Wicklungsaufbau mit einer Druckfestigkeit von über 70–120 MPa+

Geeignet für Anwendungen mit extrem hohem Druck, beispielsweise in Ölbohranlagen und Hydrauliksystemen für die Luftfahrt

Kurzanleitung zur Materialauswahl für Hydraulikschläuche (Verstärkungsschicht)

| Betriebsbedingungen / Anforderungen | Empfohlene Verstärkungsstruktur | Hauptmerkmale | Typische Anwendungsfälle |

| Niederdrucksysteme (< 20 MPa) | 1-Draht-Geflecht (1SN / 1ST) | Gute Flexibilität, geringes Gewicht | Schmiersysteme, Lenksysteme |

| Mitteldruck (20–35 MPa) | 2-Draht-Geflecht (2SN / 2ST) | Kostengünstig, gute Druckfestigkeit | Bagger, Gabelstapler, Traktoren |

| Häufige Druckimpulse | 3- oder 4-adrige Spirale/Geflecht (3SN–4SH) | Überlegene Impulsfestigkeit, lange Lebensdauer | Spritzgießmaschinen, Bergbau-LKW |

| Hochdruck (40–70 MPa) | 4-Draht-Spirale (4SP / 4SH) | Spiralförmige Stahlkonstruktion, sehr hoher Berstdruck | Tunnelbohrmaschinen, Pressen, große Baumaschinen |

| Ultrahochdruck (> 70 MPa) | 6-Draht-Spirale (6SP / R13 / R15) | Mehrlagige Spirale, gebaut für extreme Belastungen | Bohrinseln, Luft- und Raumfahrtsysteme |

| Leichtgewicht / Hohe Flexibilität | Aramid- oder Nylonfasergeflecht | Hervorragende Flexibilität, Ermüdungsbeständigkeit | Roboterarme, kompakte Maschinen |

| Nichtleitende/antistatische Umgebungen | Nichtmetallische Verstärkung + leitfähige Schicht | Sicher für entflammbare/explosive Umgebungen | Tanker, Betankungssysteme, Untertagebau |

Anmerkung:

Stahldrahtgeflecht: Flexibler und für Anwendungen mit häufigem Biegen geeignet; wird im Allgemeinen in Mittelspannungs- oder Allzwecksystemen verwendet.

Stahldrahtspirale: Stärker und widerstandsfähiger gegen hohen Druck, geeignet für Systeme mit hoher Belastung und starken Stößen.

Fasergeflecht (Polyester/Nylon/Aramid): Geeignet für Anwendungen, die geringes Gewicht, einfache Handhabung oder Korrosionsbeständigkeit erfordern, jedoch eine geringere Druckbelastbarkeit als Stahldraht aufweisen.

Für Hochfrequenzimpulsanwendungen wird empfohlen, eine Verstärkungsstruktur auszuwählen, die ISO 18752 oder SAE 100R12/R13/R15 entspricht.

Die äußere Umgebung, in der Gummi-Hydraulikschläuche verwendet werden, bestimmt die Wahl des Außenmantelmaterials

Hohe Temperaturen, extreme Kälte, direkte Sonneneinstrahlung und Feuchtigkeit – diese unterschiedlichen Umgebungen stellen Schläuche vor eine harte Prüfung! Wählen Sie UV-beständige PVC-beschichtete Schläuche für Outdoor-Geräte, Hochtemperatur-Werkstätten mit Hochtemperatur-Fluorkautschukschläuchen und kältebeständige Schläuche aus hydriertem Nitrilkautschuk (HNBR) für Umgebungen unter -20 °C. In einem Fall von Kühlhausanlagen mit herkömmlichen Schläuchen kam es bei Kälteeinwirkung zu Sprödrissen, was zu Verlusten von über 100.000 RMB führte!

Die Umgebungsbedingungen, denen Hydraulikschläuche ausgesetzt sind, müssen berücksichtigt werden. In industriellen Umgebungen können ätzende Chemikalien oder Lösungsmittel vorhanden sein, die die standardmäßige Neopren-Außenhülle beschädigen oder zersetzen können. Hier bietet sich Fluorkautschuk (Viton) an. Überraschenderweise ist er gegen alle Substanzen außer Wasser beständig. Mobile Geräteanwendungen, die Chemikalien ausgesetzt sind, erfordern möglicherweise speziellere Lösungen, wie z. B. PTFE-Geflecht aus Edelstahl.

Kurzanleitung zur Materialauswahl für Hydraulikschläuche (Außenhülle)

| Umweltbelastung | Empfohlenes Außenschichtmaterial | Hauptmerkmale | Typische Anwendungsfälle |

| Allgemeine Verwendung im Freien | Neopren (CR) | Ölbeständig, mäßige Ozon- und Witterungsbeständigkeit | Bau- und Landmaschinen |

| Längere Sonneneinstrahlung/UV-Bestrahlung | EPDM / PVC-beschichtet | Hervorragende Wetter- und Ozonbeständigkeit | Stationäre Außengeräte |

| Chemikalienspritzer, Öle, Lösungsmittel | Viton® (FKM) / PTFE außen | Überlegene Chemikalien- und Temperaturbeständigkeit | Chemieanlagen, Stahlwerke |

| Umgebung mit hohen Temperaturen | HNBR / Viton® | Hitzebeständig (bis 150–200°C), oxidationsbeständig | Gießerei, Spritzgussmaschinen |

| Niedrige Temperaturen (< -20 °C) | HNBR oder Kaltwetter-PVC/NBR-Mischung | Behält die Flexibilität bei Minustemperaturen | Kühlhaus, Outdoor-Winterausrüstung |

| Abrieb und mechanischer Verschleiß (bewegliche Teile) | Umwickelte Gummi- oder Polyurethanabdeckung | Hohe Abriebfestigkeit, geeignet für starke mechanische Reibung | Bagger, Gabelstapler, Bergbauanwendungen |

| Explosionsgeschützte/antistatische Umgebungen | Leitfähiger Gummi + antistatische Verbindung | Verhindert statische Aufladung in entflammbaren Umgebungen | Kraftstofflieferung, Öl und Gas, Bergbau |

Anmerkung:

Die Hauptfunktion der Abdeckung besteht darin, die innere Struktur vor Umwelteinflüssen wie mechanischen Einflüssen, chemischen Angriffen, UV-Strahlen und Temperaturschwankungen zu schützen.

Um mehrere Umweltanforderungen gleichzeitig zu erfüllen (z. B. Hochtemperatur- und UV-Beständigkeit), kann eine Verbundabdeckung oder eine zusätzliche Schutzbeschichtung (z. B. eine Wellpappenummantelung, eine Ummantelung aus Nylongewebe oder eine feuerfeste Silikonummantelung) verwendet werden.

Zusammenfassung

Die Leistungsfähigkeit von Hydraulikschläuchen hängt nicht nur von ihrer Konstruktion, sondern auch von der richtigen Materialauswahl ab. Ob bei hohen Temperaturen, hohem Druck oder korrosiven Medien – nur durch die Auswahl der geeigneten Innenschicht, Verstärkungsschicht und Außenhülle auf Basis der Betriebsumgebung können der sichere Betrieb und die Langzeitstabilität des Hydrauliksystems gewährleistet werden.

Als professioneller Hersteller von Hydraulikschläuchen Sinopulse bietet ein vielfältiges Produktsortiment, das internationalen Standards (wie SAE und EN) entspricht und den Anforderungen verschiedener Branchen und Betriebsbedingungen gerecht wird. Die Wahl des richtigen Materials reduziert nicht nur Geräteausfälle und Wartungskosten, sondern verlängert auch die Lebensdauer erheblich und verbessert die Produktionseffizienz. Wenn Sie sich bei der Wahl Ihres Schlauchmaterials unsicher sind, Bitte wenden Sie sich an Sinopulse und wir bieten Ihnen professionelle Lösungen.