En el funcionamiento diario de los equipos industriales, las mangueras hidráulicas juegan un papel vital en el transporte de fluidos hidráulicos.

Elegir el material incorrecto puede provocar fugas en las mangueras hidráulicas y reducir la eficiencia, o incluso fallas en el equipo y accidentes. ¡No se preocupe! Hoy, Sinopulse le explicará los diversos materiales utilizados para las mangueras hidráulicas y cómo elegirlos, ayudándole a reducir los costos operativos y minimizar el tiempo de inactividad de sus equipos.

¿Qué son las mangueras hidráulicas y sus tipos?

Mangueras hidráulicasTambién conocidas como mangueras de aceite de alta presión o mangueras de goma, son los conductos sanguíneos de los sistemas hidráulicos, que transmiten fluidos y presión. En términos generales, las mangueras de alta presión también incluyen las utilizadas para transportar agua, vapor y líquidos químicos.

Las mangueras hidráulicas se dividen en mangueras de goma, mangueras de metal corrugado y mangueras de PTFE.

Mangueras hidráulicas de caucho: Las mangueras resistentes al aceite suelen tener capas internas y externas de caucho de cloropreno. Las mangueras resistentes a ácidos, álcalis y altas temperaturas están hechas de EPDM, caucho de cloropreno o caucho de silicona. Las capas internas y externas de caucho suelen estar trenzadas o enrolladas con alambre de acero, con una a cuatro capas de trenzado.

Mangueras de metal corrugado: Las mangueras metálicas son fuelles de acero inoxidable trenzados (o enrollados) con una o más capas de alambre o malla de acero inoxidable. Son resistentes a la corrosión, a altas temperaturas (de -235 °C a 500 °C) y a altas presiones (32 MPa).

Mangueras de PTFE: Las mangueras de PTFE constan de un tubo interior de PTFE y un refuerzo de alambre de acero inoxidable. Son resistentes a la corrosión (agua regia y todos los disolventes orgánicos), a altas temperaturas (-60 °C - 250 °C) y a altas presiones (35 MP).

Manguera hidráulica termoplástica: Manguera termoplástica Es un tipo de manguera hecha de termoplástico que se puede calentar hasta 120 grados y se acciona mediante presión de agua o neumática. Tiene las características de peso ligero, resistencia a la presión y resistencia a la corrosión.

Construcción de mangueras hidráulicas de caucho

Las mangueras hidráulicas constan principalmente de un tubo interior, un tubo intermedio (opcional), una capa de refuerzo (alambre de acero u otro material de refuerzo) y un tubo de cubierta. El tubo interior garantiza que el medio transportado soporte una presión determinada, a la vez que protege el alambre de acero de la corrosión. El tubo de cubierta protege la capa de refuerzo de otros tipos de daños. La capa de refuerzo actúa como material estructural, proporcionando resistencia y permitiendo que la manguera soporte presiones de operación más elevadas.

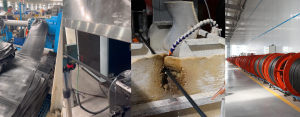

Aplicaciones de mangueras hidráulicas

Las mangueras hidráulicas se utilizan ampliamente en soportes hidráulicos de minas, extracción de yacimientos petrolíferos, ingeniería de construcción, elevación y transporte, forja metalúrgica, equipos de minería, barcos, maquinaria de moldeo por inyección, maquinaria agrícola, diversas máquinas herramienta y sistemas hidráulicos mecanizados y automatizados en varios sectores industriales.

Problemas que pueden surgir por elegir un material de manguera hidráulica de caucho inadecuado:

Fugas

Daños en la manguera: El tubo interior o exterior se rompe debido al desgaste, la corrosión o el daño mecánico.

Daños por acumulación de presión de pulso: Los pulsos de presión de alta frecuencia a largo plazo provocan fatiga del material.

Explosión

Efectos de la temperatura: La resistencia del material de la manguera disminuye a altas temperaturas y se vuelve quebradiza a bajas temperaturas.

Daños mecánicos externos: Debilitamiento localizado debido a raspaduras, apretones o flexiones excesivas durante la instalación.

Agrietamiento superficial o desprendimiento de la capa exterior

Envejecimiento por ozono/UV: La exposición prolongada al ozono o a la luz solar provoca que el caucho endurecido se agriete.

Corrosión química: La exposición al aceite, solventes o productos químicos provoca la degradación de la capa exterior.

Fragilización a baja temperatura: Pérdida de elasticidad del caucho a bajas temperaturas, dando lugar a grietas al doblarse.

Expansión o deformación de la manguera

Expansión a alta presión: Exceder la resistencia a la presión de la manguera hace que ésta se expanda.

Ablandamiento a alta temperatura: La temperatura excesiva del aceite hace que el caucho se ablande y pierda su soporte.

Desgaste interno: Las partículas de líquido y las impurezas desgastan la cámara interior, provocando abultamientos localizados.

Pelado u obstrucción de la cámara interior

Contaminación de fluidos: Las impurezas en el fluido (virutas de metal, agua) provocan corrosión o descascarillado del tubo interior.

Compatibilidad de fluidos: Incompatibilidad del fluido con el material de la manguera (por ejemplo, algunos aceites sintéticos reaccionan con el caucho).

De pie extendida: El tubo interior de la manguera se adhiere a la manguera debido a la inactividad prolongada, provocando que se despegue y forme residuos.

Cómo elegir el material correcto para la manguera hidráulica de caucho

El medio transportado por las mangueras hidráulicas de caucho determina la elección del material del tubo interior.

Al considerar la compatibilidad de los fluidos hidráulicos con las mangueras, lo primero que hay que considerar es la construcción del tubo central. Existen diversas opciones de materiales para el tubo central, siendo los cinco más populares el caucho de nitrilo (NBR, también conocido como Buna), el neopreno, el monómero de etileno propileno dieno (EPDM), el fluoroelastómero (Viton) y los termoplásticos, siendo el NBR el más común.

NBR Es un material muy versátil que ofrece un buen rendimiento en la mayoría de los entornos de fluidos hidráulicos. Las variantes de NBR hidrogenado también funcionan bien en fluidos con una alta concentración de agua.

Sin embargo, el NBR (caucho de nitrilo butadieno) convencional se hincha, ablanda y agrieta con el tiempo debido a los ciclos térmicos y la oxidación al exponerse al agua o al agua-glicol. Esto reduce gradualmente la resistencia mecánica de la manguera y, con el tiempo, puede provocar fallas.

Para fluidos hidráulicos a base de agua, EPDM Es una buena opción. ¿Has notado que las mangueras de succión de bombas y las mangueras de camiones suelen ser del mismo tipo? Muchas están hechas de caucho EPDM e incluso pueden usarse en entornos de vacío.

EPDM (monómero de etileno propileno dieno) Es especialmente adecuado para aplicaciones que requieren fluidos a base de agua. Los fluidos a base de agua, como las mezclas de glicol y las emulsiones de agua y aceite, se utilizan ampliamente en lugares como las acerías. En las acerías, donde la temperatura ambiente y local es elevada, la ventaja de usar estos fluidos a base de agua es que, incluso si una manguera tiene fugas, la tubería hidráulica no se convierte en un foco de llamas.

Politetrafluoroetileno (PTFE), más comúnmente conocido como teflón, también es una excelente opción para fluidos a base de agua en entornos de alta temperatura, aunque sacrifica la flexibilidad.

Vitón (FKM)El fluoroelastómero proporciona una excelente protección contra fluidos altamente corrosivos, como los ésteres de poliol y los ésteres de fosfato. Los ésteres de fosfato se utilizan comúnmente como fluidos ignífugos en la industria aeroespacial y, posteriormente, se han incorporado a las acerías. Ambos ésteres son materiales totalmente sintéticos diseñados para resistir la ignición al exponerse a llamas y altas temperaturas. Otros materiales para mangueras, como el caucho de nitrilo y el EPDM, se degradan y eventualmente fallan en estas condiciones, por lo que nunca deben utilizarse para transportar fluidos ignífugos.

Por ejemplo, si el fluido es fluido hidráulico de éster de fosfato, elija una manguera Parker que termine en 4. El tubo interior generalmente está hecho de EPDM, como las series 804, 304, 424 y 774.

Guía rápida de selección de materiales para mangueras hidráulicas (cámara interior)

| Tipo de fluido/Aplicación | Material recomendado | Características principales | Casos de uso típicos |

| Aceite hidráulico general | Caucho de nitrilo (NBR) | Excelente resistencia al aceite, rentable. | Sistemas hidráulicos estándar, maquinaria móvil |

| Aceite de alta temperatura, fluidos sintéticos | Nitrilo hidrogenado (HNBR) | Resistencia mejorada al calor y al ozono en comparación con el NBR | Plantas siderúrgicas, transferencia de fluidos a alta temperatura |

| Fluidos a base de agua (glicol, emulsiones) | EPDM (monómero de etileno propileno dieno) | Excelente resistencia al agua, vapor y fluidos a base de glicol. | Fundiciones, sistemas hidráulicos a base de agua |

| Fluidos de ésteres de fosfato resistentes al fuego | Vitón (FKM) | Alta resistencia a temperaturas y productos químicos, ideal para fluidos resistentes al fuego. | Plantas aeroespaciales y siderúrgicas que utilizan fluidos de ésteres de fosfato |

| Fluidos altamente corrosivos o a base de solventes | PTFE (politetrafluoroetileno) | Extremadamente resistente a los productos químicos, amplio rango de temperatura (-60 °C a 250 °C) | Procesamiento químico, fluidos agresivos |

Nota:

Si el medio de transmisión involucra un fluido complejo (como un refrigerante que contiene aceite o una emulsión corrosiva), se recomienda PTFE o fluoroelastómero.

Si se desconoce la composición específica del fluido, se recomienda que el usuario proporcione la MSDS (Hoja de datos de seguridad del material) al proveedor para evaluar la compatibilidad del material.

La capacidad de soportar presión determina la elección del material y la estructura de la capa de refuerzo.

La capa de refuerzo es un componente clave de la manguera. Generalmente, está trenzada con alambre de acero, poliéster de alta resistencia o hilo de nailon, lo que proporciona una excelente resistencia a la presión y a la tracción. Según los requisitos, la capa de refuerzo puede fabricarse con diferentes materiales y métodos de trenzado.

Las fluctuaciones de presión son comunes en los sistemas hidráulicos. Si una manguera tiene poca resistencia a la presión, puede dañarse fácilmente con los cambios frecuentes de presión. Para sistemas con grandes fluctuaciones de presión, es importante seleccionar una manguera con buena resistencia a los pulsos. Los diseños de refuerzo especializados, como el trenzado o bobinado de alambre de acero multicapa, pueden soportar mejor los pulsos de presión. Las estructuras específicas y las tolerancias de presión son las siguientes:

1. Capa de baja presión (1-2 capas)

• Alambre de acero de 1 capa (modelo: 1SN/1ST/1AT):

Estructura de trenzado único para una flexibilidad óptima (radio de curvatura ≤ 8 veces el diámetro interior)

Rango de presión de 8 a 20 MPa, adecuado para sistemas de lubricación de baja presión y equipos hidráulicos domésticos.

• Alambre de acero de 2 capas (modelo: 2SN/2ST/2AT):

El refuerzo de doble trenzado aumenta la presión a 20-40 MPa

Ideal para aplicaciones generales como brazos hidráulicos de excavadoras y sistemas de elevación de carretillas elevadoras.

2. Capa de presión media y alta (3-4 capas)

• Alambre de acero de 4 capas (modelo: 4SH/4SP):

Estructura de capa de doble bobinado (no trenzada), con un rango de presión de 40-70 MPa

Esencial para líneas de aceite de alta presión en máquinas de moldeo por inyección y sistemas hidráulicos en maquinaria minera.

3. Capa de ultraalta presión (6 capas, personalizable)

• Alambre de acero de 6 capas (modelo: R15/R13):

Apilamiento de bobinado de tres capas, con una resistencia a la presión superior a 70-120 MPa+

Adecuado para aplicaciones de presión extremadamente alta, como equipos de perforación petrolera y sistemas hidráulicos de aviación.

Guía rápida para la selección de materiales de mangueras hidráulicas (capa de refuerzo)

| Condiciones de funcionamiento/Requisitos | Estructura de refuerzo recomendada | Características principales | Casos de uso típicos |

| Sistemas de baja presión (< 20 MPa) | Trenza de 1 cable (1SN/1ST) | Buena flexibilidad, peso ligero. | Sistemas de lubricación, sistemas de dirección |

| Presión media (20–35 MPa) | Trenza de 2 hilos (2SN/2ST) | Rentable, buena clasificación de presión | Excavadoras, carretillas elevadoras, tractores |

| Pulsos de presión frecuentes | Espiral/trenza de 3 o 4 hilos (3SN–4SH) | Resistencia superior al pulso, larga vida útil. | Máquinas de inyección, camiones mineros |

| Alta presión (40–70 MPa) | Espiral de 4 cables (4SP/4SH) | Estructura de acero en espiral, presión de rotura muy alta. | Perforadoras de túneles, prensas, grandes máquinas de construcción |

| Presión ultraalta (> 70 MPa) | Espiral de 6 cables (6SP / R13 / R15) | Espiral multicapa, diseñada para cargas extremas | Plataformas de perforación, sistemas aeroespaciales |

| Ligero / Alta flexibilidad | Trenza de fibra de aramida o nailon | Excelente flexibilidad, resistencia a la fatiga. | Brazos robóticos, maquinaria compacta |

| Entornos no conductores/antiestáticos | Refuerzo no metálico + capa conductora | Seguro para entornos inflamables/explosivos. | Buques cisterna, sistemas de reabastecimiento de combustible, minería subterránea |

Nota:

Trenza de alambre de acero: Más flexible y adecuado para aplicaciones con flexiones frecuentes; generalmente se utiliza en sistemas de media tensión o de propósito general.

Espiral de alambre de acero: Más fuerte y resistente a altas presiones, adecuado para sistemas con cargas pesadas y golpes severos.

Trenza de fibra (poliéster/nailon/aramida): Adecuado para aplicaciones que requieren peso ligero, fácil manejo o resistencia a la corrosión, pero con menor capacidad de soportar presión que el alambre de acero.

Para aplicaciones de pulsos de alta frecuencia, se recomienda seleccionar una estructura de refuerzo que cumpla con ISO 18752 o SAE 100R12/R13/R15.

El entorno externo en el que se utilizan las mangueras hidráulicas de caucho determina la elección del material de la cubierta exterior.

Altas temperaturas, frío extremo, luz solar directa y humedad... ¡estos diferentes entornos suponen una dura prueba para las mangueras! Elija mangueras recubiertas de PVC resistentes a los rayos UV para equipos de exterior, mangueras de fluorocaucho para altas temperaturas para talleres de alta temperatura y mangueras de caucho de nitrilo hidrogenado (HNBR) resistentes a bajas temperaturas para entornos inferiores a -20 °C. En un caso de equipo de almacenamiento frigorífico que utilizaba mangueras convencionales, se produjeron grietas por fragilidad al exponerse al frío, lo que ocasionó pérdidas superiores a los 100 000 RMB.

Es importante considerar las condiciones ambientales a las que se exponen las mangueras hidráulicas. En entornos industriales, la presencia de productos químicos o disolventes corrosivos puede dañar o degradar la cubierta exterior de neopreno estándar. En este caso, el fluorocaucho (Viton) resulta muy útil. Sorprendentemente, es resistente a todas las sustancias excepto al agua. Las aplicaciones de equipos móviles que implican exposición a productos químicos pueden requerir soluciones más especializadas, como el PTFE trenzado con acero inoxidable.

Guía rápida de selección de materiales para mangueras hidráulicas (cubierta exterior)

| Exposición ambiental | Material de capa exterior recomendado | Características principales | Casos de uso típicos |

| Uso general en exteriores | Neopreno (CR) | Resistente al aceite, al ozono moderado y a la intemperie. | Construcción, maquinaria agrícola |

| Exposición prolongada a la luz solar/UV | Recubierto de EPDM / PVC | Excelente resistencia a la intemperie y al ozono. | Equipos estacionarios para exteriores |

| Salpicaduras de productos químicos, aceites, disolventes. | Exterior de Viton® (FKM) / PTFE | Resistencia superior a productos químicos y temperaturas extremas | Plantas químicas, acerías |

| Ambiente de alta temperatura | HNBR / Viton® | Resistente al calor (hasta 150–200 °C), resistente a la oxidación. | Fundición, máquinas de moldeo por inyección |

| Condiciones de baja temperatura (< -20°C) | HNBR o mezcla de PVC/NBR para clima frío | Mantiene la flexibilidad a temperaturas bajo cero. | Almacenamiento en frío, equipos de invierno para exteriores |

| Abrasión y desgaste mecánico (partes móviles) | Cubierta de caucho o poliuretano envuelta | Alta resistencia a la abrasión, adecuado para fricciones mecánicas severas. | Excavadoras, carretillas elevadoras, aplicaciones mineras |

| Entornos a prueba de explosiones/antiestáticos | Caucho conductor + compuesto antiestático | Previene la acumulación de estática en entornos inflamables. | Suministro de combustible, petróleo y gas, minería |

Nota:

La función principal de la cubierta es proteger la estructura interna de factores ambientales como el impacto mecánico, el ataque químico, los rayos UV y las fluctuaciones de temperatura.

Para cumplir con múltiples requisitos ambientales simultáneamente (por ejemplo, resistencia a altas temperaturas y rayos UV), se puede utilizar una cubierta compuesta o un revestimiento protector adicional (como una cubierta corrugada, una cubierta de tela de nailon o una cubierta ignífuga de silicona).

Resumen

El rendimiento de las mangueras hidráulicas depende no solo de su diseño estructural, sino también de la correcta selección de materiales. Ya sea que operen en altas temperaturas, altas presiones o medios corrosivos, solo seleccionando los materiales adecuados para la capa interna, la capa de refuerzo y el recubrimiento externo, según el entorno operativo, se puede garantizar el funcionamiento seguro y la estabilidad a largo plazo del sistema hidráulico.

Como fabricante profesional de mangueras hidráulicas, Sinopulse Ofrece una línea diversa de productos que cumple con las normas internacionales (como SAE y EN) para satisfacer las necesidades de diversas industrias y condiciones operativas. Elegir el material adecuado no solo reduce las fallas del equipo y los costos de mantenimiento, sino que también prolonga significativamente la vida útil y mejora la eficiencia de la producción. Si tiene dudas sobre el material de su manguera, No dude en ponerse en contacto con Sinopulse. y le brindaremos soluciones profesionales.