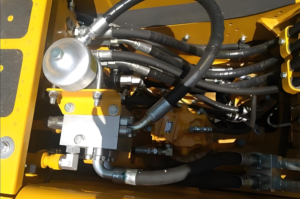

Flexibles hydrauliques Les flexibles sont des composants essentiels dans les applications industrielles et mécaniques, principalement utilisés pour transporter de l'huile hydraulique haute pression et alimenter les équipements. Cependant, une pression excessive peut entraîner une usure prématurée des flexibles, des fuites, voire de graves dysfonctionnements.

Dans cet article de blog, nous explorerons des stratégies pour libérant efficacement la pression du flexible hydrauliqueNous analyserons les causes de la pression excessive, les conséquences potentielles et les solutions pratiques pour prévenir les dommages et prolonger la durée de vie du système hydraulique.

En maîtrisant ces méthodes, vous pourrez améliorer considérablement les performances et la fiabilité de vos équipements.

Pourquoi relâcher la pression du tuyau hydraulique ?

Les flexibles hydrauliques servent à transporter l'huile hydraulique, le fluide de transmission de l'énergie dans tous les systèmes hydrauliques. Cependant, une mauvaise utilisation des flexibles peut présenter un danger.

Lors du réglage ou du démontage d'un équipement du système hydraulique, de l'huile hydraulique peut fuir des flexibles. Dans ce cas, même si le moteur ou la pompe du système hydraulique est à l'arrêt, de l'huile hydraulique peut rester dans le flexible. L'huile hydraulique emprisonnée peut provoquer une rupture du flexible et une fuite.

Il est donc essentiel de prendre au sérieux la question de la rétention d'huile hydraulique. La pression du liquide retenu peut dépasser 2 000 psi et pénétrer la peau, nécessitant une intervention chirurgicale immédiate. En bref, le liquide sous pression contenu dans les flexibles hydrauliques représente une menace pour la santé humaine.

Quels sont les risques de pression résiduelle dans les systèmes hydrauliques ?

Les systèmes hydrauliques génèrent une pression élevée dans les flexibles, raccords, adaptateurs, connexions et autres composants hydrauliques pendant leur fonctionnement. En cas d'arrêt du système ou de coupure de courant, si la pression interne n'est pas correctement évacuée, ces « pressions résiduelles » (également appelées pressions résiduelles) peuvent persister et se relâcher à tout moment, ce qui représente un risque pour la sécurité. Les principaux risques liés à la pression résiduelle sont les suivants :

1. Risque de blessures corporelles

Injection d'huile hydraulique haute pression : Sous une pression résiduelle, l'huile hydraulique peut être projetée à des vitesses extrêmement élevées, formant une « flèche d'huile » qui peut pénétrer la peau et même provoquer de graves lésions tissulaires (médicalement appelée blessure par injection à haute pression).

Raccords qui éclatent ou tuyaux qui se cassent : Lors du démontage d'un tuyau ou d'un raccord sous pression, la libération soudaine d'énergie peut provoquer l'éjection du raccord du tuyau, heurtant l'opérateur et provoquant des blessures par impact ou des fractures.

Risque élevé de mauvaise manipulation : Les opérateurs peuvent ne pas être conscients de la présence de pression résiduelle et croire à tort que le système est sûr avant de commencer la maintenance, ce qui peut facilement conduire à des accidents.

2. Risque de dommages matériels

Sceau éclaté : La pression résiduelle peut dépasser la plage de pression conçue pour le joint, provoquant la rupture de la bague d'étanchéité et entraînant une fuite.

Dommages dus à la fatigue aux tuyaux ou aux raccords : La stagnation prolongée des canalisations sous pression résiduelle peut entraîner une accumulation de fatigue et accélérer le vieillissement des matériaux.

Valve coincée ou endommagée : Certains composants de valve sont conçus pour être démontés sous pression normale. Une utilisation sous pression peut endommager le noyau de valve ou la structure d'étanchéité.

3. Difficulté accrue de maintenance

Raccords de tuyaux difficiles à desserrer : Les raccords rapides ou les connexions filetées sous pression sont difficiles à dévisser sous pression résiduelle et peuvent même se bloquer complètement.

Maintenance chronophage : Il faut prévoir du temps supplémentaire pour gérer la tension résiduelle, ce qui augmente les temps d’arrêt et les difficultés de maintenance.

4. Pollution et déchets d'huile hydraulique

Éclaboussures d'huile : Un démontage incorrect provoque des éclaboussures d'huile hydraulique, ce qui non seulement pollue l'environnement mais peut également entraîner des frais de nettoyage.

Dégradation de l'huile : Le taux de vieillissement de l'huile est accéléré sous la pression résiduelle et dans un environnement à haute température, ce qui raccourcit la durée de vie.

5. Dysfonctionnement du système

Accumulateur non dépressurisé : Certains systèmes hydrauliques sont équipés d'accumulateurs et, si la pression n'est pas évacuée, elle peut se relâcher soudainement dans certaines situations, provoquant le déplacement inattendu des composants du système (par exemple, le déplacement instantané du cylindre).

Dépannage des problèmes courants de pression résiduelle dans les systèmes hydrauliques

- Avant l'opération, vérifiez que le système est complètement dépressurisé

- Utiliser des connecteurs rapides avec fonction de décharge de pression

- Vérifier et entretenir les soupapes de décharge de pression, les orifices de vidange d'huile et les dispositifs de vidange d'accumulateur

- Former les opérateurs à acquérir des compétences en matière d'identification et de décharge de la pression résiduelle

Raisons possibles pour lesquelles la pression du tuyau hydraulique ne peut pas être relâchée

- Le dispositif de décharge de pression est bloqué ou en panne

- L'électrovanne/clapet anti-retour n'est pas réinitialisée à temps

Comment la température affecte-t-elle la pression du tuyau hydraulique ?

La température affecte considérablement la pression des conduites hydrauliques, notamment par la viscosité de l'huile hydraulique. La viscosité représente la résistance à l'écoulement du fluide ; les variations de température modifient également cette résistance, ce qui affecte directement la fluidité de l'écoulement du fluide dans la conduite et, par conséquent, le débit et la pression requis pour l'exécution du travail.

Haute température : Une fois l'huile hydraulique chauffée, sa viscosité diminue, ce qui signifie qu'elle devient plus fluide et plus fluide. Bien que cela puisse sembler bénéfique pour réduire la résistance, une fluidification excessive peut entraîner :

Augmentation des fuites internes (glissement) : Un fluide fluide est plus susceptible de contourner les jeux internes des joints, des pompes, des soupapes et des cylindres, ce qui entraîne une baisse du rendement et de la puissance délivrée au cylindre. La pompe hydraulique doit alors travailler davantage pour maintenir la pression requise, ce qui peut générer davantage de chaleur.

Lubrification réduite : Les fluides plus fins fournissent moins de lubrification entre les pièces mobiles, ce qui augmente la friction et l'usure des composants tels que les pompes, les moteurs et les joints de cylindre, entraînant une défaillance prématurée.

Dégradation des fluides : Les températures élevées accélèrent l'oxydation et la décomposition de l'huile hydraulique, formant des boues et du vernis, obstruant les filtres et les vannes et affectant davantage la pression et les performances du système.

Dégradation des flexibles et des joints : Des températures extrêmement élevées peuvent provoquer le durcissement, la rupture ou la fragilisation des matériaux en caoutchouc et en élastomère des tuyaux et des joints, entraînant des fuites et des pertes de pression.

Basse température : À l'inverse, lorsque l'huile hydraulique refroidit, sa viscosité augmente, ce qui la rend plus épaisse et entraîne une plus grande résistance à l'écoulement. Cela peut entraîner :

Augmentation de la chute de pression : Les fluides plus épais nécessitent une force plus importante pour traverser les conduites hydrauliques, ce qui entraîne une chute de pression plus importante sur l'ensemble du composant et oblige la pompe à générer une pression plus importante pour atteindre le même débit.

Fonctionnement lent : En raison de la résistance accrue au débit du fluide, l'ensemble du système hydraulique peut devenir lent et ne plus répondre.

Cavitation : À des températures extrêmement basses, les fluides à haute viscosité peuvent ne pas s'écouler suffisamment rapidement à l'entrée de la pompe, ce qui crée un vide et provoque la formation de bulles d'air dissous dans le fluide (cavitation). Ces bulles éclatent sous la pression, endommageant les composants de la pompe et provoquant bruit de fonctionnement et réduction de l'efficacité.

Tuyaux et joints cassants : Les basses températures peuvent rendre les flexibles et les joints hydrauliques moins flexibles et cassants, augmentant le risque de rupture, en particulier lors du démarrage ou d'un mouvement rapide, entraînant des fuites et des pertes de pression.

Précautions d'utilisation des flexibles hydrauliques dans différents environnements (tels que des températures basses ou élevées)

Les flexibles hydrauliques fonctionnent de manière très différente selon la température ambiante. Des conditions de froid ou de température extrêmes affectent les propriétés des matériaux, la viscosité de l'huile et la stabilité du système. Pour garantir un fonctionnement sûr du système et prolonger la durée de vie du flexible, les précautions d'utilisation suivantes s'appliquent à différentes températures :

Précautions dans les environnements extrêmement froids (par exemple en dessous de -40°C)

1. Les matériaux des tuyaux ont tendance à durcir et à perdre leur flexibilité

Les matériaux en caoutchouc ordinaires (tels que le NBR) durcissent et se fissurent à basse température.

Il est recommandé d'utiliser des matériaux extérieurs en caoutchouc spéciaux à basse température, tels que du caoutchouc synthétique (tel que CSM, LT-NBR) ou des matériaux thermoplastiques (tels que TPU).

2. Augmentation du rayon de courbure du tuyau

La flexibilité du tuyau diminue à froid et à l'état dur. Le rayon de courbure doit être augmenté lors de l'installation afin d'éviter toute concentration de contraintes ou fissure au niveau du coude.

3. Augmentation de la viscosité de l'huile hydraulique

La basse température rend l’huile hydraulique plus épaisse et moins fluide, ce qui entraîne une augmentation de la pression du système.

Utilisez de l’huile hydraulique spéciale basse température et préchauffez le système de manière appropriée.

4. Préchauffer avant de démarrer

Lorsque l'équipement est démarré à froid, la pression doit être augmentée et préchauffée lentement pour éviter un impact instantané de haute pression sur le tuyau.

Recommandations :

Choisissez des flexibles hydrauliques qui ont passé avec succès les tests à basse température tels que ISO 10619-2 et SAE J517

Lors de l'installation, essayez d'éviter l'exposition à l'extérieur et ajoutez des mesures d'isolation

Précautions à prendre dans un environnement à haute température (par exemple, au-dessus de +100 °C)

1. Vieillissement accéléré des matériaux des tuyaux

La température élevée accélère le vieillissement et le durcissement de la couche de caoutchouc du tuyau, raccourcit sa durée de vie et provoque même des fissures ou un délaminage.

Il est recommandé d'utiliser du caoutchouc résistant à l'huile à haute température, tel que l'EPDM, le Viton ou le caoutchouc fluoré haute performance.

2. L'oxydation de l'huile et les fluctuations de pression s'intensifient

Une température élevée à long terme provoque l’oxydation de l’huile hydraulique, la production de sédiments et affecte l’efficacité du système.

Il est recommandé d'utiliser une huile hydraulique avec une bonne stabilité à haute température, telle qu'une huile hydraulique antioxydante et anti-usure.

3. Empêcher les raccords de se desserrer ou de fuir

L'effet de dilatation et de contraction thermique peut entraîner une défaillance du joint au niveau du joint, et le couple et l'état de la bague d'étanchéité doivent être vérifiés régulièrement.

4. Évitez les tuyaux à proximité de sources de chaleur

Par exemple, des panneaux ou gaines d'isolation thermique doivent être installés sur les tuyaux d'échappement des moteurs, les radiateurs, etc., pour éviter le rayonnement direct de températures élevées.

Recommandations :

Utiliser des flexibles hydrauliques haute température avec une température de fonctionnement nominale ≥ +125°C

Inspectez la résistance à la chaleur du tuyau ou évaluez le cycle de remplacement tous les six mois

Sinopulse suggère de choisir :

Nous recommandons de sélectionner des produits de tuyaux hydrauliques qui répondent aux normes suivantes en fonction de la plage de température de l'environnement de travail :

| température ambiante | Série de tuyaux Sinopulse | gamme de tempérament | fonctionnalité |

|---|---|---|---|

| Basse température | Série de tuyaux Sinopulse Artic : SAE 100 R2AT | -50°C à +100°C | Bonne flexibilité et forte résistance au froid |

| Haute température | Série de tuyaux haute température Sinopulse : EN 856 4SH / SAE 100 R13 | -40°C à +125°C | Double résistance à la haute pression et à la haute température |

| Normale | Série de tuyaux standard Sinopulse : SAE 100 R1AT | -40°C à +100°C | Économique et pratique, adapté à la plupart des scénarios |

Comment relâcher la pression d'un tuyau hydraulique

Décompresser un flexible hydraulique est une mesure de sécurité essentielle qui doit être effectuée avant toute intervention d'entretien ou de réparation. Voici un guide étape par étape pour le faire en toute sécurité :

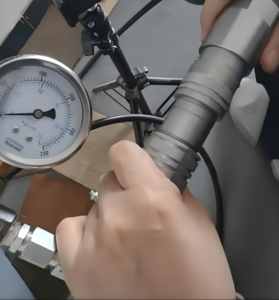

1. Identifier une soupape de décharge de pression :

Inspection visuelle : Vérifiez si la soupape est équipée d'un manomètre, d'un levier ou d'un bouton réglable. Ce sont des signes courants de la présence d'une soupape de surpression.

Consulter la documentation : Consultez le manuel de l'opérateur du système ou les schémas pour obtenir des informations spécifiques sur l'emplacement et la fonction de la vanne.

Étiquettes: Les soupapes de décharge de pression sont souvent étiquetées ou marquées pour indiquer leur fonction.

2. Isoler les flexibles hydrauliques :

Vannes et arrêts : Localisez et fermez la vanne ou le robinet d'arrêt qui contrôle le débit du fluide hydraulique vers un flexible spécifique. Il peut s'agir d'une vanne manuelle, d'une électrovanne ou d'un autre dispositif d'isolement.

Conduites de tuyaux multiples : si le tuyau fait partie d'un système complexe comportant plusieurs conduites, plusieurs vannes peuvent devoir être isolées pour garantir une isolation complète.

3. Relâchez la pression :

Ouvrir la vanne : Tournez ou réglez avec précaution la soupape de surpression en position ouverte. Cela libérera l'excès de pression.

Surveiller la pression : Utilisez un manomètre connecté au système pour surveiller la chute de pression. Le manomètre devrait progressivement se rapprocher de zéro.

Taux de libération : La vitesse à laquelle la pression est libérée peut varier en fonction de la taille de la soupape de sécurité et de la quantité de pression dans le système.

4. Vérifiez la libération de pression :

Inspection visuelle: Vérifiez l'absence de fuites autour des tuyaux, des raccords ou des soupapes de surpression. En cas de fuite, corrigez-les avant de continuer.

Tester les flexibles hydrauliques : Pliez ou déplacez délicatement le flexible hydraulique pour vous assurer qu'il n'y a aucune résistance. Si le flexible bouge librement, la pression est relâchée.

Manomètre : Vérifiez que la jauge indique zéro.

5. Fixez les flexibles hydrauliques :

Bouchons ou bouchons : Une fois la pression relâchée, bouchez ou bouchez les extrémités des tuyaux pour empêcher le liquide hydraulique de pénétrer dans le système.

Mesures de sécurité : Assurez-vous que les capuchons ou les bouchons sont bien fixés pour éviter les fuites ou les reconnexions accidentelles.

PRUDENCE!

- LA SÉCURITÉ AVANT TOUT : Portez toujours un équipement de protection individuelle approprié et respectez les consignes de sécurité lorsque vous travaillez avec des systèmes hydrauliques. Ne desserrez jamais les raccords à la main pour évacuer la pression.

- CONSULTEZ UN PROFESSIONNEL : Si vous n’êtes pas sûr d’une étape ou si le système est complexe, consultez un technicien ou un ingénieur qualifié.

- PROCÉDURES SPÉCIFIQUES AU SYSTÈME : La procédure spécifique de libération de la pression peut varier en fonction du type de système hydraulique et des composants impliqués.

- DOCUMENTATION: Reportez-vous à la documentation du système pour toute instruction ou précaution spécifique.

Prévenir les fuites d'huile hydraulique

Avant d'appliquer la pression hydraulique, serrez tous les joints hydrauliques et tenez vos mains et votre corps éloignés des orifices et des buses susceptibles de projeter de l'huile hydraulique haute pression. Les projections d'huile hydraulique provenant des flexibles sont extrêmement dangereuses pour le corps humain ; veillez donc à vous protéger.

Vous pouvez utiliser du carton ou un morceau de papier pour tester l'emplacement des fuites d'huile hydraulique, puis relâcher la pression avant de débrancher la tuyauterie hydraulique. Ne croisez pas les tuyaux hydrauliques.

Une température élevée ou élevée peut entraîner une dilatation thermique de l'huile hydraulique, entraînant une forte augmentation de pression. Une pression élevée peut provoquer des projections d'huile hydraulique. Par conséquent, veillez à bien évacuer l'huile hydraulique avant de desserrer les raccords des flexibles hydrauliques.

Les fuites provoquent une chute de pression du système hydraulique

Dans les systèmes hydrauliques, les fuites entraînent non seulement une chute de pression et une réduction de l'efficacité, mais peuvent également entraîner de graves blessures corporelles et des dommages matériels. Il est donc crucial de détecter régulièrement les fuites et de les identifier correctement.

Méthode de détection des fuites

Méthode de détection des serviettes en papier

Utilisez une serviette en papier blanche propre, une bande de tissu ou du papier à proximité de la pièce suspectée de fuir (comme un joint ou une interface de tuyau).

Observez si des taches d’huile apparaissent rapidement sur la surface du papier pour déterminer s’il y a une fuite.

Avantages : sûr, sensible et sans contact avec l'huile haute pression.

Remarque : L'équipement doit être en fonctionnement pendant le test et veillez à éviter les pièces rotatives à grande vitesse.

Le test du doigt est strictement interdit

Ne touchez pas directement le point de fuite suspecté avec vos doigts ou vos paumes.

L'huile hydraulique haute pression peut être projetée à très grande vitesse, formant une « flèche d'huile » qui peut pénétrer la peau, provoquant des blessures par injection à haute pression et même mettant la vie en danger.

En cas de blessure par perforation, vous devez immédiatement consulter un médecin et procéder à un débridement chirurgical, et ne pas la traiter vous-même.

Autres méthodes auxiliaires

Détection ultraviolette : ajoutez un traceur fluorescent et utilisez la lumière ultraviolette pour trouver les petites fuites.

Instrument de test de pression : connectez le port de test pour surveiller si la pression continue de baisser.

Appliquer un liquide d'inspection : utilisez une mousse spéciale de détection de fuite ou une solution savonneuse, et des bulles apparaîtront au niveau de la fuite.

Emplacements courants de fuite

1. Raccords desserrés ou défaillance du joint

L'absence de connexion entre le tuyau et le joint, la rouille, un angle d'installation incorrect, etc., peuvent entraîner une fuite chronique ou une fuite instantanée.

Le vieillissement ou la déformation par compression des joints toriques et des joints d'étanchéité sont souvent la source de fuites.

2. Tuyau endommagé ou vieilli

Des fissures, des craquelures, de l'usure ou un renflement de la couche extérieure du tuyau peuvent être causés par une fatigue de pression à long terme, un vieillissement à haute température et des flexions fréquentes.

Vérifiez si le tuyau présente une accumulation d’huile, des lignes de suintement d’huile ou un assombrissement de la couleur.

3. Défaillance des joints toriques et des bagues d'étanchéité

Des matériaux de joint torique incompatibles ou un dépassement de la limite d'utilisation de température/pression peuvent provoquer une déformation, une fissuration ou un durcissement.

Une installation incorrecte ou manquante peut également provoquer des fuites.

4. Interface vanne et corps de pompe

En particulier dans les zones à fonctionnement fréquent ou à fortes vibrations, des problèmes tels que des joints de filetage desserrés et des joints de bride cassés sont également courants.

Raccords rapides pour tuyaux hydrauliques - Connexions sûres et sans fuite pour une pression sûre

Raccords rapides pour tuyaux hydrauliques Ces connecteurs spécialisés permettent de déconnecter et de reconnecter rapidement et efficacement les flexibles hydrauliques. Ils sont conçus pour assurer des connexions sûres et sans fuite, tout en minimisant les temps d'arrêt et les risques de blessures pour l'opérateur.

Principales caractéristiques et avantages :

Connexion et déconnexion rapides : Les raccords rapides offrent une solution simple et rapide pour connecter et déconnecter les flexibles hydrauliques. Les opérateurs peuvent réaliser ou déconnecter rapidement les connexions hydrauliques d'un seul geste.

Connexions sûres et sans fuite : Ces raccords sont conçus pour fournir une étanchéité fiable et sans fuite qui empêche le fluide hydraulique de s'échapper et assure la sécurité de l'opérateur et de l'équipement.

Versatilité: Les raccords à dégagement rapide sont disponibles dans une variété de tailles et de configurations pour s'adapter à différents diamètres de tuyaux et exigences du système hydraulique.

Efficacité accrue : En réduisant le temps nécessaire pour connecter les tuyaux, les raccords à dégagement rapide peuvent augmenter l'efficacité et la productivité globales du système.

Sécurité de l'opérateur : Ces raccords éliminent le besoin de clés à main ou d'autres outils pour serrer ou desserrer la connexion, contribuant ainsi à réduire le risque de blessure de l'opérateur.

Types courants de raccords rapides pour tuyaux hydrauliques :

Accouplements push-pull: Ces raccords utilisent un mécanisme simple de connexion et de déconnexion par poussée-traction. Ils sont faciles à utiliser et offrent un large éventail d'applications.

Accouplements à levier : Les raccords à levier nécessitent de tirer ou de pousser un levier pour connecter ou déconnecter le tuyau. Ces raccords offrent généralement une connexion plus sûre que les raccords push-pull.

Accouplements automatiques : Ces raccords se connectent ou se déconnectent automatiquement lors du branchement du tuyau. Ils sont particulièrement utiles dans les applications nécessitant des connexions et déconnexions fréquentes.

Applications des raccords rapides pour tuyaux hydrauliques :

Construction et équipement lourd : Les raccords à dégagement rapide sont souvent utilisés dans les applications de construction et d'équipement lourd pour connecter et déconnecter rapidement les outils et accessoires hydrauliques.

Machines industrielles : Ils sont également utilisés dans une variété de machines industrielles pour faciliter la maintenance, les réparations et la reconfiguration du système.

Equipement Agricole: Les raccords à dégagement rapide peuvent connecter et déconnecter rapidement les outils agricoles, augmentant ainsi l'efficacité des équipements agricoles.

Systèmes hydrauliques mobiles : Ces raccords sont idéaux pour les systèmes hydrauliques mobiles, tels que ceux des camions, des remorques et des véhicules de construction.

Les connecteurs rapides pour tuyaux hydrauliques sont utilisés avec des capuchons anti-poussière

Les raccords rapides pour flexibles hydrauliques sont généralement utilisés pour connecter et déconnecter rapidement les flexibles des équipements. Dans divers environnements industriels et mobiles, les connecteurs sont souvent exposés à des polluants tels que la poussière, le sable, l'humidité et les copeaux métalliques. Sans protection anti-poussière, ces polluants peuvent facilement pénétrer dans le système hydraulique et entraîner de graves conséquences. Par conséquent, dans les environnements difficiles tels que l'agriculture, les engins de chantier et l'exploitation minière, l'utilisation de capuchons anti-poussière est quasiment indispensable pour prolonger la durée de vie des équipements et réduire les coûts de maintenance.

Fonction du capuchon anti-poussière

1. Empêcher les impuretés de pénétrer dans le système

Lorsque le connecteur rapide est déconnecté, son port de connexion interne est exposé et facilement envahi par des polluants tels que la poussière, le sable, la boue et les gouttelettes d'eau.

Une fois que les polluants pénètrent dans le système hydraulique, une série de réactions en chaîne se produit, telles que la contamination de l'huile, le blocage des soupapes, l'usure des joints et l'endommagement des composants.

2. Prévenir la corrosion des joints

Le capuchon anti-poussière peut bloquer efficacement la corrosion de la surface métallique du joint par l'air humide, l'eau de pluie et les liquides corrosifs.

Il peut prolonger la durée de vie du joint, particulièrement adapté aux environnements extérieurs, à forte humidité, marins ou chimiques.

3. Améliorer la fiabilité et la sécurité du système

Des joints propres signifient des connexions plus fiables, évitant une mauvaise étanchéité des joints ou une déconnexion soudaine due à l'inclusion de corps étrangers.

En cas de connexion ou de remplacement d'urgence, l'opération peut également être réalisée plus rapidement et en toute sécurité.

4. Pratique pour la maintenance et la gestion

Le capuchon anti-poussière est de couleur vive, ce qui permet d'identifier facilement si le système a été correctement fermé, s'il y a une omission ou un dommage.

Certains capuchons anti-poussière sont conçus avec des cordons pour éviter les pertes et sont plus adaptés aux occasions où ils sont fréquemment démontés et assemblés.

Types courants de capuchons anti-poussière

| TAPER | MATÉRIEL | FONCTIONNALITÉ |

|---|---|---|

| capuchon anti-poussière en plastique | PE / TPU | Léger et économique, adapté à la plupart des conditions de travail |

| capuchon anti-poussière en caoutchouc | NBR / EPDM | Bonne élasticité, forte étanchéité, haute résistance à l'huile et aux intempéries |

| capuchon anti-poussière en métal | Acier inoxydable / Alliage d'aluminium | Résistance aux hautes températures, résistance aux chocs mécaniques, convient aux environnements extrêmes |

Sinopulse recommande

Tous les connecteurs rapides hydrauliques doivent être équipés de capuchons anti-poussière à la sortie de l'usine et pendant le transport ;

Lors de leur utilisation sur site, les capuchons anti-poussière doivent être immédiatement recouverts après chaque déconnexion ;

Si le capuchon anti-poussière est cassé, déformé ou perdu, il doit être remplacé à temps pour éviter la contamination du système.

Comment utiliser en toute sécurité les raccords de tuyaux hydrauliques à dégagement rapide

Les raccords rapides pour flexibles hydrauliques sont largement utilisés dans les systèmes hydrauliques pour connecter et déconnecter rapidement des flexibles ou des équipements. Leur utilisation en environnement haute pression exige une utilisation sûre. Une mauvaise manipulation peut provoquer des projections d'huile sous haute pression, endommager l'équipement, voire blesser des personnes.

Voici les étapes et précautions à suivre pour utiliser correctement et en toute sécurité les raccords à dégagement rapide :

Préparation avant l'opération

1. Confirmer que le système a été dépressurisé

Les raccords rapides de flexibles hydrauliques ne doivent pas être utilisés sous pression (sauf s'il s'agit de raccords enfichables pressurisés spécialement conçus). Des dispositifs de décharge de pression manuels ou automatiques doivent être utilisés pour vérifier l'absence de pression résiduelle dans le système.

Vérifiez si le manomètre est à zéro ou utilisez la vanne de vidange pour vidanger l'huile hydraulique.

2. Portez un équipement de protection

Portez des gants et des lunettes de protection pour éviter que l'huile hydraulique ne soit accidentellement pulvérisée et ne blesse des personnes ou ne brûle les yeux.

Tenez-vous sur le côté et évitez de faire face aux raccords de tuyaux hydrauliques à dégagement rapide.

3. Nettoyez les raccords de tuyaux hydrauliques à dégagement rapide et les capuchons anti-poussière

Utilisez un chiffon propre pour essuyer les interfaces mâle et femelle afin de vous assurer qu'il n'y a pas de poussière, d'huile ou d'impuretés pour éviter de contaminer le système.

Vérifiez si le capuchon anti-poussière est endommagé ou manquant.

Étapes pour connecter les raccords de tuyaux hydrauliques à dégagement rapide

Les raccords de tuyaux hydrauliques à dégagement rapide sont alignés avec le sens d'insertion pour éviter toute inclinaison

Alignez l'extrémité mâle avec la douille d'extrémité femelle, maintenez l'axe aligné et poussez-le lentement.

Poussez les raccords de tuyau hydraulique à dégagement rapide jusqu'à ce qu'ils soient verrouillés

Entendez un « clic » ou voyez la bague de verrouillage revenir à sa position pour confirmer que le connecteur est complètement verrouillé.

Pour les connecteurs de verrouillage filetés, serrez la bague de verrouillage.

Tirez doucement sur les raccords de tuyau hydraulique à dégagement rapide et le tuyau pour confirmer que la connexion est sécurisée

Une fois la connexion terminée, tirez doucement sur l'extrémité mâle à la main pour confirmer qu'elle ne peut pas être retirée, indiquant que le connecteur est verrouillé en place.

Étapes pour déconnecter les raccords de tuyaux hydrauliques à dégagement rapide

Confirmez que le système est à nouveau sans pression

Surtout lorsque des travaux hydrauliques sont terminés ou que la machine est arrêtée pour maintenance, assurez-vous qu'il n'y a pas de pression résiduelle dans le système.

Actionnez le dispositif de verrouillage ou tirez sur l'anneau

Selon le type de raccords de tuyaux hydrauliques à dégagement rapide (tels que le type push-pull, le type à anneau de traction, le type à verrouillage fileté), libérez correctement la structure de verrouillage conformément aux instructions.

Retirez lentement les raccords de flexible hydraulique à dégagement rapide

Lors de la déconnexion, l'action doit être lente et douce pour éviter une éjection soudaine et des éclaboussures d'huile.

Couvrez immédiatement le capuchon anti-poussière

Après la déconnexion, les têtes mâles et femelles doivent être immédiatement scellées avec des capuchons anti-poussière pour éviter toute contamination telle que la poussière et l'humidité.

Précautions pour une utilisation en toute sécurité

Ne branchez pas et ne débranchez pas les raccords de flexibles hydrauliques à dégagement rapide lorsque le système est en marche ou chargé, à moins qu'il ne soit clairement indiqué qu'il prend en charge le fonctionnement sous pression ;

Ne frappez pas le joint avec un marteau ou un outil pour éviter d'endommager la structure de verrouillage ou le joint ;

Vérifiez régulièrement l'étanchéité du joint, le mécanisme de verrouillage et l'usure pour éviter tout desserrage ou fuite ;

S'il y a trop de résistance lors de l'installation ou du retrait, ne forcez pas l'opération et vérifiez s'il y a une pression résiduelle ou de la saleté coincée.

Comment choisir des raccords hydrauliques qui libèrent facilement la pression

Dans les systèmes hydrauliques, la pression résiduelle est l’un des défis courants en matière de maintenance des équipements et de connexion rapide.

La sélection correcte de raccords hydrauliques faciles à libérer la pression peut réduire efficacement les risques de sécurité causés par la pression résiduelle dans le système, améliorer l'efficacité de la maintenance et prolonger la durée de vie des tuyaux et des connecteurs.

Il n'existe pas de norme unique pour sélectionner des raccords hydrauliques qui libèrent facilement la pression, mais il convient de considérer de manière globale plusieurs dimensions telles que la conception structurelle, la fonctionnalité, la sécurité et les scénarios d'utilisation.

Envisager à l’avance le plan de décompression permet non seulement de garantir la sécurité des opérateurs, mais aussi d’améliorer l’efficacité de l’utilisation des équipements et la stabilité du système.

Voici les facteurs clés et les types recommandés lors de la sélection de tels raccords hydrauliques :

1. Choisissez un connecteur rapide avec fonction de décharge de pression

Fonction recommandée :

Une soupape de surpression automatique est installée à l'intérieur

La pression résiduelle peut être libérée lentement lors du branchement et du débranchement

Faible résistance à l'insertion, pas de projection d'huile à la déconnexion

2. Équipé d'une soupape de surpression manuelle ou d'une soupape d'échappement

Un dispositif de décharge de pression spécial doit être réservé dans la conception du système pour permettre au personnel de maintenance de soulager la pression en toute sécurité avant l'opération.

Configuration recommandée :

Soupape de surpression à bouton manuel

Soupape combinée de limitation de pression automatique + soupape de décharge de pression

Soupape de surpression à trois voies qui peut renvoyer l'huile dans le réservoir d'huile

Avantages : sûr et contrôlable, adapté aux opérations standard avant le retrait du tuyau et le remplacement de l'élément filtrant.

3. Choisissez un bloc de dérivation ou un siège de connecteur avec une fonction tampon

Certains accessoires hydrauliques tels que les blocs de dérivation et les sièges de connecteur à changement rapide disposent d'une chambre tampon qui peut accueillir temporairement la pression d'huile et réduire l'impact instantané.

Particulièrement adapté à une utilisation dans des systèmes parallèles multitubes et des systèmes de changement de moule rapide.

4. Utiliser des joints et des matériaux de connecteur présentant une bonne résistance à la pression et une bonne stabilité

Même si les accessoires sont raisonnablement conçus, si la bague d'étanchéité n'est pas résistante à la pression ou se déforme après une température élevée, il est facile de provoquer des difficultés de démontage ou une pression résiduelle.

Recommandations de matériaux :

Joints : Utiliser du FKM (Viton), de l'EPDM et d'autres matériaux résistants aux hautes températures et à la pression

Pièces métalliques : Utiliser des matériaux en acier au carbone ou en acier inoxydable à haute résistance, anticorrosion et résistant à la pression

En conclusion

Il est essentiel de soulager la pression des flexibles hydrauliques pour éviter les dommages, assurer la sécurité et prolonger la durée de vie de votre système hydraulique. Comprendre les causes de la surpression et prendre des mesures efficaces peut améliorer considérablement les performances et la fiabilité de votre équipement.

Gardez à l’esprit les points suivants :

1. Surveillez les niveaux de pression : vérifiez régulièrement le manomètre du système hydraulique pour détecter les conditions anormales.

2. Maintenez des niveaux de liquide appropriés : assurez-vous que le niveau d'huile du réservoir hydraulique reste dans la plage correcte.

3. Utilisez des tuyaux et des raccords de haute qualité : investissez dans des tuyaux et des raccords hydrauliques durables capables de gérer les fluctuations de pression.

4. Vérifiez les fuites et les dommages : Vérifiez régulièrement les tuyaux et les raccords, en surveillant les signes d'usure ou de dommages.

5. Évitez la surchauffe : Prenez des mesures pour éviter que le système ne surchauffe, ce qui peut entraîner une augmentation de la pression.

En suivant ces directives et en demandant l’aide d’un professionnel si nécessaire, vous pouvez gérer efficacement la pression dans votre système hydraulique et réduire le risque de problèmes.