W codziennej eksploatacji urządzeń przemysłowych węże hydrauliczne odgrywają kluczową rolę w transporcie płynów hydraulicznych.

Wybór niewłaściwego materiału może prowadzić do wycieków z węży hydraulicznych i spadku wydajności, a nawet awarii sprzętu i wypadków. Nie martw się! Dzisiaj Sinopulse wyjaśni różne materiały stosowane w wężach hydraulicznych i jak je dobrać, pomagając Ci obniżyć koszty operacyjne i zminimalizować przestoje sprzętu.

Czym są węże hydrauliczne i jakie są ich rodzaje?

Węże hydrauliczneWęże wysokociśnieniowe, znane również jako węże olejowe wysokociśnieniowe lub węże gumowe, to naczynia krwionośne układów hydraulicznych, przenoszące płyny i ciśnienie. Ogólnie rzecz biorąc, węże wysokociśnieniowe obejmują również węże służące do transportu wody, pary wodnej i płynów chemicznych.

Węże hydrauliczne dzielą się na węże gumowe, węże metalowe faliste i węże PTFE.

Gumowe węże hydrauliczne: Węże odporne na olej zazwyczaj mają wewnętrzną i zewnętrzną warstwę gumy chloroprenowej. Węże odporne na kwasy, zasady i wysokie temperatury są wykonane z EPDM, chloroprenowej lub silikonowej. Wewnętrzna i zewnętrzna warstwa gumy jest zazwyczaj opleciona lub nawinięta drutem stalowym, z jedną do czterech warstw oplotu.

Węże metalowe faliste: Węże metalowe to mieszki ze stali nierdzewnej oplecione (lub nawinięte) jedną lub kilkoma warstwami drutu lub siatki ze stali nierdzewnej. Są odporne na korozję, wysokie temperatury (od -235°C do 500°C) i wysokie ciśnienie (32 MPa).

Węże PTFE: Węże PTFE składają się z wewnętrznej rurki PTFE i wzmocnienia z drutu ze stali nierdzewnej. Są odporne na korozję (odporne na wodę królewską i wszystkie rozpuszczalniki organiczne), wysokie temperatury (-60°C—250°C) i wysokie ciśnienie (35 Mp).

Wąż hydrauliczny termoplastyczny: Wąż termoplastyczny To rodzaj węża wykonanego z tworzywa termoplastycznego, który można podgrzewać do 120 stopni Celsjusza i który jest zasilany ciśnieniem wody lub sprężonym powietrzem. Charakteryzuje się lekkością, odpornością na ciśnienie i korozję.

Budowa węża hydraulicznego z gumy

Węże hydrauliczne składają się głównie z rury wewnętrznej, rury środkowej (opcjonalnie), warstwy wzmacniającej (drutu stalowego lub innego materiału wzmacniającego) oraz osłony. Rura wewnętrzna zapewnia, że transportowane medium wytrzymuje określone ciśnienie, jednocześnie chroniąc drut stalowy przed korozją. Osłona chroni warstwę wzmacniającą przed innymi rodzajami uszkodzeń. Warstwa wzmacniająca pełni funkcję materiału konstrukcyjnego, zapewniając wytrzymałość i umożliwiając wężowi wytrzymywanie wyższych ciśnień roboczych.

Zastosowania węży hydraulicznych

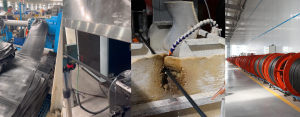

Węże hydrauliczne są powszechnie stosowane w hydraulicznych podporach górniczych, wydobyciu ropy naftowej, budownictwie, podnoszeniu i transporcie, kuciu metalurgicznym, sprzęcie górniczym, statkach, maszynach do formowania wtryskowego, maszynach rolniczych, różnego rodzaju obrabiarkach oraz zmechanizowanych i zautomatyzowanych układach hydraulicznych w wielu sektorach przemysłu.

Problemy, które mogą wyniknąć z niewłaściwego doboru materiału gumowego węża hydraulicznego:

Wycieki

Uszkodzenie węża: Dętka wewnętrzna lub zewnętrzna pęka wskutek zużycia, korozji lub uszkodzenia mechanicznego.

Uszkodzenie spowodowane akumulacją ciśnienia tętna: Długotrwałe impulsy ciśnienia o wysokiej częstotliwości powodują zmęczenie materiału.

Pękać

Wpływ temperatury: Wytrzymałość materiału węża maleje w wysokich temperaturach, a w niskich temperaturach staje się on kruchy.

Uszkodzenia mechaniczne zewnętrzne: Miejscowe osłabienie spowodowane skrobaniem, ściskaniem lub nadmiernym zginaniem podczas montażu.

Pęknięcia powierzchniowe lub łuszczenie się warstwy zewnętrznej

Starzenie ozonem/UV: Długotrwałe narażenie na działanie ozonu lub światła słonecznego powoduje pękanie stwardniałej gumy.

Korozja chemiczna: Narażenie na działanie oleju, rozpuszczalników lub substancji chemicznych powoduje degradację warstwy zewnętrznej.

Kruchość w niskiej temperaturze: Utrata elastyczności gumy w niskich temperaturach, powodująca pęknięcia podczas gięcia.

Rozszerzanie się lub odkształcanie węża

Rozprężanie pod wysokim ciśnieniem: Przekroczenie wytrzymałości węża na ciśnienie powoduje jego rozszerzenie.

Zmiękczanie w wysokiej temperaturze: Nadmierna temperatura oleju powoduje, że guma mięknie i traci swoje właściwości podtrzymujące.

Zużycie wewnętrzne: Cząsteczki cieczy i zanieczyszczenia niszczą dętkę, powodując jej lokalne wybrzuszenia.

Łuszczenie się lub zatykanie dętki

Zanieczyszczenie płynem: Zanieczyszczenia w płynie (wióry metalowe, woda) powodują korozję lub łuszczenie się dętki.

Zgodność z płynami: Niezgodność płynu z materiałem węża (np. niektóre oleje syntetyczne reagują z gumą).

Dłuższe stanie: Ze względu na dłuższe nieużywanie wewnętrzna warstwa węża przywiera do niego, powodując jej łuszczenie się i powstawanie zanieczyszczeń.

Jak wybrać odpowiedni materiał gumowego węża hydraulicznego

Wybór materiału na rurę wewnętrzną zależy od medium transportowanego przez gumowe węże hydrauliczne.

Rozważając kompatybilność płynów hydraulicznych z wężami, pierwszym czynnikiem, który należy wziąć pod uwagę, jest konstrukcja rdzenia. Istnieje wiele materiałów, z których wykonany jest rdzeń, a pięć najpopularniejszych to kauczuk nitrylowy (NBR, znany również jako Buna), neopren, monomer etylenowo-propylenowo-dienowy (EPDM), fluoroelastomer (Viton) oraz tworzywa termoplastyczne, przy czym najczęściej stosowany jest NBR.

NBR to niezwykle wszechstronny materiał, który dobrze sprawdza się w większości środowisk hydraulicznych. Uwodornione odmiany NBR mogą również dobrze funkcjonować w płynach o dużej zawartości wody.

Jednak zwykły kauczuk NBR (kauczuk nitrylo-butadienowy) z czasem pęcznieje, mięknie i pęka pod wpływem cykli termicznych i utleniania pod wpływem wody lub glikolu wodnego. Stopniowo zmniejsza to wytrzymałość mechaniczną węża i może ostatecznie doprowadzić do jego uszkodzenia.

W przypadku płynów hydraulicznych na bazie wody, EPDM To dobry wybór. Czy zauważyłeś, że węże ssące pomp i „węże do ciężarówek” są często tego samego typu? Wiele z nich jest wykonanych z gumy EPDM i można ich używać nawet w warunkach próżni.

EPDM (monomer etylenowo-propylenowo-dienowy) Szczególnie dobrze nadaje się do zastosowań wymagających płynów na bazie wody. Płyny na bazie wody, takie jak mieszanki glikolu i emulsje wodno-olejowe, są szeroko stosowane w miejscach takich jak huty stali. W hutach stali, gdzie panują wysokie temperatury otoczenia i lokalne, zaletą stosowania tych płynów na bazie wody jest to, że nawet w przypadku nieszczelności węża, przewody hydrauliczne nie zamienią się w miotacz ognia.

Politetrafluoroetylen (PTFE), powszechnie znany jako teflon, jest również doskonałym wyborem w przypadku płynów na bazie wody w środowiskach o wysokiej temperaturze, choć wiąże się to z poświęceniem elastyczności.

Viton (FKM), rodzaj fluoroelastomeru, zapewnia doskonałą ochronę przed silnie żrącymi płynami, takimi jak estry poliolowe i estry fosforanowe. Estry fosforanowe są powszechnie stosowane jako płyny ognioodporne w przemyśle lotniczym i kosmicznym, a następnie trafiły do hut stali. Oba estry to w pełni syntetyczne materiały zaprojektowane tak, aby były odporne na zapłon w kontakcie z płomieniami i wysokimi temperaturami. Inne materiały węży, takie jak kauczuk nitrylowy i EPDM, ulegają degradacji i ostatecznie ulegają zniszczeniu w takich warunkach, dlatego nigdy nie należy ich stosować do transportu płynów ognioodpornych.

Na przykład, jeśli płynem jest hydrauliczny płyn na bazie estru fosforanowego, należy wybrać wąż Parker z końcówką 4. Rura wewnętrzna jest zazwyczaj wykonana z EPDM, np. serii 804, 304, 424 i 774.

Krótki przewodnik po wyborze materiału węża hydraulicznego (dętka)

| Typ płynu / zastosowanie | Zalecany materiał | Główne cechy | Typowe przypadki użycia |

| Ogólny olej hydrauliczny | Kauczuk nitrylowy (NBR) | Doskonała odporność na olej, opłacalność | Standardowe układy hydrauliczne, maszyny mobilne |

| Olej wysokotemperaturowy, płyny syntetyczne | Uwodorniony nitryl (HNBR) | Lepsza odporność na ciepło i ozon w porównaniu z NBR | Huty stali, transfer płynów wysokotemperaturowych |

| Płyny na bazie wody (glikol, emulsje) | EPDM (monomer etylenowo-propylenowo-dienowy) | Doskonała odporność na wodę, parę wodną i płyny na bazie glikolu | Odlewnie, systemy hydrauliczne na bazie wody |

| Ognioodporne płyny fosforanowe | Viton (FKM) | Wysoka odporność na temperaturę i substancje chemiczne, idealna do płynów trudnopalnych | Lotnictwo i kosmonautyka, huty stali wykorzystujące płyny na bazie estrów fosforanowych |

| Płyny o wysokiej korozyjności lub na bazie rozpuszczalników | PTFE (politetrafluoroetylen) | Wyjątkowo odporny na działanie chemikaliów, szeroki zakres temperatur (od -60°C do 250°C) | Przetwarzanie chemiczne, agresywne płyny |

Notatka:

Jeżeli medium transmisyjne zawiera złożony płyn (np. chłodziwo zawierające olej lub emulsję korozyjną), zaleca się zastosowanie PTFE lub fluoroelastomeru.

Jeżeli dokładny skład płynu nie jest znany, zaleca się, aby użytkownik dostarczył dostawcy kartę charakterystyki substancji niebezpiecznej (MSDS) w celu oceny zgodności materiałów.

Nośność materiału wzmacniającego i jego struktura decydują o wyborze materiału i konstrukcji pasa wzmacniającego.

Warstwa wzmacniająca jest kluczowym elementem węża. Zazwyczaj jest ona opleciona drutem stalowym, wysokowytrzymałym poliestrem lub przędzą nylonową, co zapewnia doskonałą odporność na ciśnienie i rozciąganie. W zależności od wymagań, warstwa wzmacniająca może być wykonana z różnych materiałów i metod oplotu.

Wahania ciśnienia są powszechne w układach hydraulicznych. Jeśli wąż ma niską odporność na ciśnienie, może łatwo ulec uszkodzeniu pod wpływem częstych zmian ciśnienia. W układach o dużych wahaniach ciśnienia ważne jest, aby wybrać wąż o dobrej odporności na pulsacje ciśnienia. Specjalistyczne konstrukcje wzmocnień, takie jak wielowarstwowy oplot lub nawijanie z drutu stalowego, lepiej wytrzymują pulsacje ciśnienia. Poniżej przedstawiono szczegółowe konstrukcje i tolerancje ciśnienia:

1. Warstwa niskiego ciśnienia (1-2 warstwy)

• Drut stalowy 1-warstwowy (model: 1SN/1ST/1AT):

Pojedynczo spleciona struktura zapewniająca optymalną elastyczność (promień gięcia ≤ 8-krotność średnicy wewnętrznej)

Zakres ciśnienia 8-20 MPa, odpowiedni do układów smarowania niskociśnieniowego i domowego sprzętu hydraulicznego

• Drut stalowy 2-warstwowy (model: 2SN/2ST/2AT):

Podwójnie plecione wzmocnienie zwiększa ciśnienie do 20-40 MPa

Idealny do zastosowań ogólnych, takich jak ramiona hydrauliczne koparek i systemy podnoszenia wózków widłowych

2. Warstwa średniego i wysokiego ciśnienia (3-4 warstwy)

• Drut stalowy 4-warstwowy (model: 4SH/4SP):

Struktura warstwowa dwustronna (nie pleciona) o zakresie ciśnień 40-70 MPa

Niezbędny w liniach olejowych wysokiego ciśnienia w maszynach do formowania wtryskowego i układach hydraulicznych w maszynach górniczych

3. Warstwa ultrawysokiego ciśnienia (6 warstw, możliwość dostosowania)

• 6-warstwowy drut stalowy (model: R15/R13):

Układanie uzwojeń trójwarstwowych, o wytrzymałości na ciśnienie przekraczającej 70-120MPa+

Nadaje się do zastosowań wymagających ekstremalnie wysokiego ciśnienia, takich jak urządzenia do wiercenia ropy naftowej i systemy hydrauliczne w lotnictwie

Krótki przewodnik po wyborze materiału węża hydraulicznego (warstwa wzmacniająca)

| Warunki pracy / wymagania | Zalecana konstrukcja zbrojenia | Główne cechy | Typowe przypadki użycia |

| Układy niskociśnieniowe (< 20 MPa) | Oplot 1-żyłowy (1SN / 1ST) | Dobra elastyczność, lekkość | Układy smarowania, układy kierownicze |

| Średnie ciśnienie (20–35 MPa) | Oplot 2-żyłowy (2SN / 2ST) | Ekonomiczny, dobry współczynnik ciśnienia | Koparki, wózki widłowe, traktory |

| Częste pulsacje ciśnienia | Spiralny lub 4-żyłowy oplot (3SN–4SH) | Wysoka odporność na impulsy, długa żywotność | Maszyny wtryskowe, wozy górnicze |

| Wysokie ciśnienie (40–70 MPa) | Spirala 4-żyłowa (4SP / 4SH) | Konstrukcja stalowa spiralna, bardzo wysokie ciśnienie rozrywające | Wiercenie tuneli, prasy, duże maszyny budowlane |

| Ultrawysokie ciśnienie (> 70 MPa) | 6-żyłowa spirala (6SP / R13 / R15) | Wielowarstwowa spirala, zbudowana do ekstremalnych obciążeń | Wiertnice, systemy lotnicze i kosmiczne |

| Lekki / Wysoka elastyczność | Oplot z włókien aramidowych lub nylonowych | Doskonała elastyczność, odporność na zmęczenie | Ramiona robotyczne, maszyny kompaktowe |

| Środowiska nieprzewodzące / antystatyczne | Wzmocnienie niemetalowe + warstwa przewodząca | Bezpieczny dla środowisk łatwopalnych/wybuchowych | Tankowce, systemy tankowania, górnictwo podziemne |

Notatka:

Oplot z drutu stalowego: Bardziej elastyczne i odpowiednie do zastosowań wymagających częstego gięcia; stosowane głównie w systemach średniego napięcia lub ogólnego przeznaczenia.

Spirala z drutu stalowego: Mocniejsze i bardziej odporne na wysokie ciśnienie, odpowiednie do układów o dużym obciążeniu i silnych wstrząsach.

Oplot z włókien (poliester/nylon/aramid): Nadaje się do zastosowań wymagających niewielkiej wagi, łatwości obsługi lub odporności na korozję, ale o niższej nośności niż drut stalowy.

W przypadku zastosowań z impulsami o wysokiej częstotliwości zaleca się wybór konstrukcji wzmacniającej zgodnej z normą ISO 18752 lub SAE 100R12/R13/R15.

Wybór materiału na osłonę zewnętrzną zależy od środowiska zewnętrznego, w którym stosowane są gumowe węże hydrauliczne.

Wysokie temperatury, ekstremalne zimno, bezpośrednie światło słoneczne i wilgoć... te zróżnicowane warunki stanowią poważne wyzwanie dla węży! Wybierz węże z powłoką PVC odporne na promieniowanie UV do sprzętu używanego na zewnątrz, do warsztatów pracujących w wysokich temperaturach z wężami z kauczuku fluorowego, a do środowisk poniżej -20°C – węże z uwodornionego kauczuku nitrylowego (HNBR). W przypadku urządzeń chłodniczych, w których zastosowano zwykłe węże, wystąpiły kruche pęknięcia pod wpływem zimna, co spowodowało straty przekraczające 100 000 RMB!

Należy wziąć pod uwagę warunki środowiskowe, na jakie narażone są węże hydrauliczne. W środowiskach przemysłowych mogą występować żrące substancje chemiczne lub rozpuszczalniki, które mogą uszkodzić lub zniszczyć standardową powłokę zewnętrzną z neoprenu. W takich warunkach z pomocą przychodzi fluorokauczuk (Viton). Co zaskakujące, jest on odporny na wszystkie substancje z wyjątkiem wody. Zastosowania w urządzeniach mobilnych, w których występuje narażenie na działanie substancji chemicznych, mogą wymagać bardziej specjalistycznych rozwiązań, takich jak oplot PTFE ze stali nierdzewnej.

Krótki przewodnik po wyborze materiału węża hydraulicznego (okładka zewnętrzna)

| Narażenie na czynniki środowiskowe | Zalecany materiał warstwy zewnętrznej | Główne cechy | Typowe przypadki użycia |

| Ogólne zastosowanie na zewnątrz | Neopren (CR) | Odporny na olej, umiarkowana odporność na ozon i warunki atmosferyczne | Budownictwo, maszyny rolnicze |

| Długotrwałe narażenie na działanie promieni słonecznych/UV | EPDM / powłoka PVC | Doskonała odporność na warunki atmosferyczne i ozon | Sprzęt stacjonarny do użytku na zewnątrz |

| Rozpryski chemiczne, oleje, rozpuszczalniki | Viton® (FKM) / powłoka zewnętrzna PTFE | Wyjątkowa odporność na działanie substancji chemicznych i temperatury | Zakłady chemiczne, huty stali |

| Środowisko o wysokiej temperaturze | HNBR / Viton® | Odporny na temperaturę (do 150–200°C), odporny na utlenianie | Odlewnia, maszyny do formowania wtryskowego |

| Warunki niskiej temperatury (< -20°C) | HNBR lub mieszanka PVC/NBR przeznaczona do stosowania w niskich temperaturach | Zachowuje elastyczność w temperaturach poniżej zera | Chłodnia, sprzęt zimowy do użytku na zewnątrz |

| Ścieranie i zużycie mechaniczne (części ruchome) | Owinięta gumą lub poliuretanem osłona | Wysoka odporność na ścieranie, odpowiednia do trudnych warunków tarcia mechanicznego | Koparki, wózki widłowe, zastosowania górnicze |

| Środowiska przeciwwybuchowe/antystatyczne | Guma przewodząca + związek antystatyczny | Zapobiega gromadzeniu się ładunków statycznych w środowiskach łatwopalnych | Dostawa paliwa, ropa i gaz, górnictwo |

Notatka:

Podstawową funkcją pokrywy jest ochrona wewnętrznej konstrukcji przed czynnikami środowiskowymi, takimi jak uderzenia mechaniczne, ataki chemiczne, promieniowanie UV i wahania temperatury.

Aby spełnić jednocześnie wiele wymagań środowiskowych (np. odporność na wysoką temperaturę i promieniowanie UV), można zastosować osłonę kompozytową lub dodatkową powłokę ochronną (np. płaszcz falisty, płaszcz z tkaniny nylonowej lub silikonową ognioodporną osłonę).

Streszczenie

Wydajność przewodów hydraulicznych zależy nie tylko od ich konstrukcji, ale również od prawidłowego doboru materiałów. Niezależnie od tego, czy pracują w wysokich temperaturach, pod wysokim ciśnieniem, czy w środowisku agresywnym, jedynie dobór odpowiedniej warstwy wewnętrznej, warstwy wzmacniającej i zewnętrznej powłoki, uwzględniający specyfikę środowiska pracy, pozwala na zapewnienie bezpiecznej pracy i długotrwałej stabilności układu hydraulicznego.

Jako profesjonalny producent węży hydraulicznych, Sinopuls oferuje zróżnicowaną linię produktów zgodnych z międzynarodowymi normami (takimi jak SAE i EN), aby sprostać potrzebom różnych branż i warunków eksploatacji. Wybór odpowiedniego materiału nie tylko zmniejsza awarie sprzętu i koszty konserwacji, ale także znacznie wydłuża żywotność i poprawia wydajność produkcji. Jeśli nie masz pewności co do wyboru materiału węża, Zapraszamy do kontaktu z Sinopulse i zapewnimy Ci profesjonalne rozwiązania.