A гидравлический шланг Шланг – распространённый гидравлический компонент, используемый преимущественно в промышленности и машиностроении. В гидравлических системах шланг подвергается воздействию высокого давления и температуры, поэтому для обеспечения его безопасности и надёжности необходимо использовать высококачественное сырье и точные производственные процессы. Далее мы рассмотрим, что такое сырье. как изготавливаются шланги и процесс производства гидравлических шлангов.

Сырье для изготовления гидравлических шлангов

-

Резина:

Обычно используемые типы каучука: неопреновый каучук (NBR), бутилкаучук (BR), натуральный каучук (NR) и стирол-бутадиеновый каучук (SBR).

-

Стальная проволока:

Обычно используемые материалы стальной проволоки включают проволоку из высокоуглеродистой стали, проволоку из низкоуглеродистой стали, проволоку из нержавеющей стали и т. Д.

-

Текстиль:

Обычно используемые ткани включают хлопчатобумажную пряжу, нейлон, полиэстер и т. Д.

-

Другие добавки:

такие как вулканизирующие агенты, антиоксиданты, консерванты, матирующие агенты и т. д.

Производственный процесс изготовления гидравлического шланга - Как изготавливаются шланги

-

резиновая смесь

Во-первых, каучук и другие добавки смешиваются вместе в определенных пропорциях, образуя резиновую смесь.

-

Подготовка резинового сердечника

Первый шаг включает в себя подготовку резинового сердечника, который является самым внутренним слоем гидравлического шланга. Его изготавливают путем смешивания сырого каучукового материала с другими добавками для достижения желаемых свойств.

-

Вулканизация резинового сердечника:

После подготовки резинового сердечника его вулканизируют для повышения его прочности и долговечности.

-

слияние стальной проволоки

При изготовлении шланга, армированного стальной проволокой, необходимо обернуть стальную проволоку вокруг резинового корпуса. Чтобы стальная проволока и резина были прочно соединены, стальная проволока должна быть предварительно обработана, например, поверхностной обработкой, фосфатированием и т. д.

-

Экструзия резиновой трубки

Нанесите армирующий слой на внутреннюю резиновую трубку и поместите его в экструдер для выдавливания, чтобы сформировать внутреннюю резиновую трубку.

-

Экструзия под давлением среднего слоя:

Средний слой резины напрессован на внутреннюю трубку, чтобы обеспечить дополнительную прочность и сопротивление шлангу.

-

Арматурное соединение

Вокруг трубы наматывается слой стальной проволоки или текстиля, образующий армирование.

-

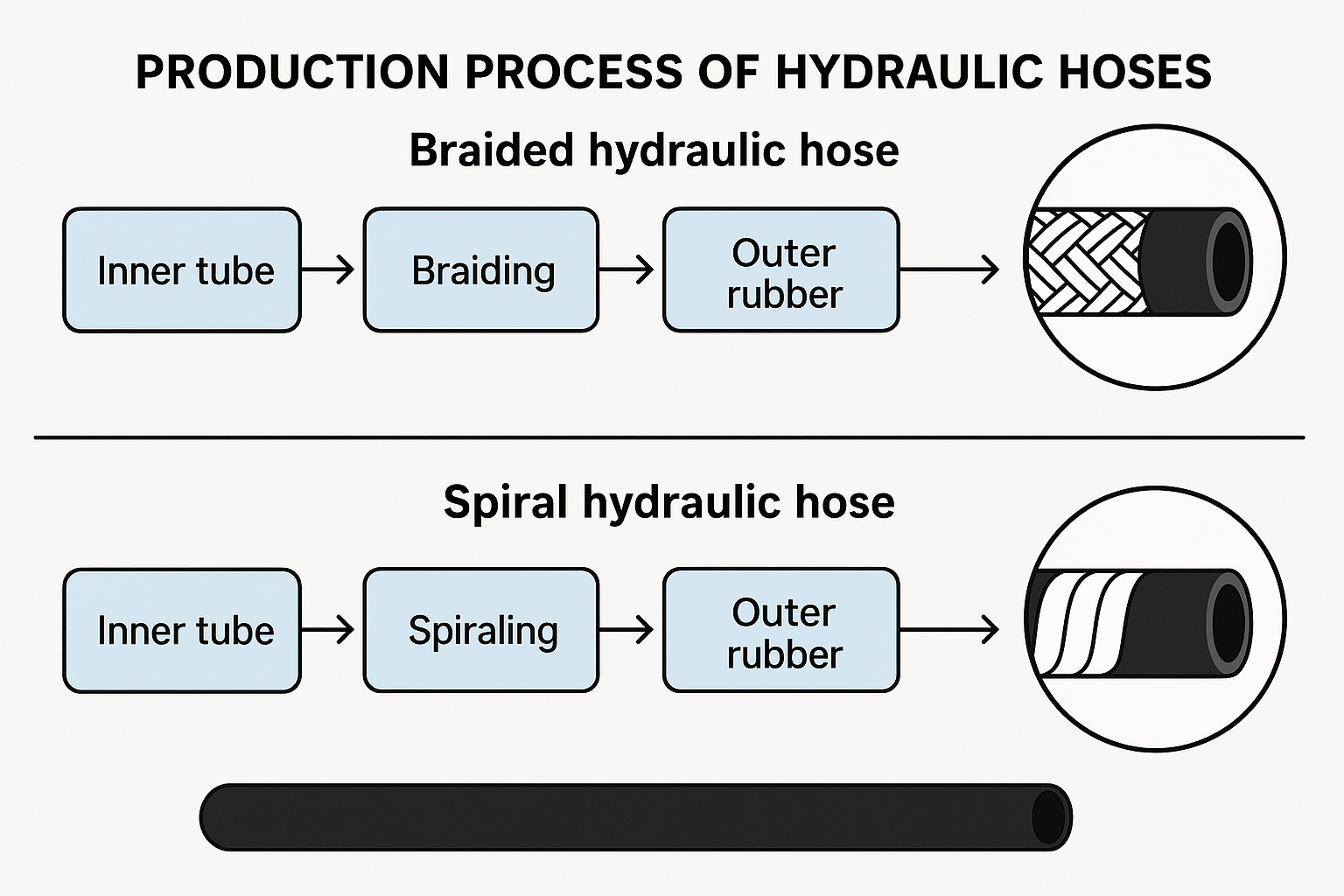

Плетеное или спиральное армирование

Слой стальной проволоки или текстиля оплетается или наматывается на трубу, образуя промежуточное армирование.

-

Экструзия внешнего резинового шланга

Поместите армирующий слой и внутреннюю резиновую трубку в экструдер, а затем выдавите слой резиновой смеси, чтобы сформировать внешнюю резиновую трубку.

-

крышка шланга и лейлайн

Внешний слой шланга можно обрабатывать по-разному в зависимости от потребностей, и распространенными методами являются обертывание тканью и пластиковое покрытие.

-

вулканизация шланга

Поместите шланг в вулканизационную печь для вулканизации. В процессе вулканизации гидравлические шланги подвергаются воздействию высоких температур и давлений, которые плотно соединяют трубку, оплетку и покрытие, образуя цельную конструкцию шланга.

-

Удаление сердечника оправки:

После завершения процесса вулканизации резиновый сердечник удаляется из внутренней трубки.

-

Удаление пластиковой пленки или промывка водой:

Пластиковую пленку удаляют или шланг промывают водой, чтобы удалить все остатки.

-

Проверка качества

Проведите проверку качества изготовленных гидравлических шлангов, включая визуальный осмотр, проверку точности размеров, испытание на разрыв под давлением, испытание на изгиб, испытание на сжатие и кручение и другие показатели, чтобы убедиться, что они соответствуют соответствующим стандартам и требованиям.

-

Хранилище

В заключение, готовый гидравлический шланг хранится в подходящей среде для сохранения его качества и целостности до тех пор, пока он не будет готов к использованию.

Вышеизложенное представляет собой краткое введение в производственный процесс и сырье для гидравлических шлангов. Гидравлические шланги широко используются в различном механическом оборудовании, и их качество напрямую связано с производительностью и сроком службы механического оборудования. Поэтому в процессе производства необходимо строго соблюдать соответствующие стандарты и спецификации, чтобы обеспечить качество и надежность гидравлических шлангов.

Изготовление гидравлических шлангов

Наш заводской сервисный центр оснащен всем необходимым для изготовления, резки, сборки, обжима, испытания и маркировки практически любого типа, количества и длины шланга.

Мы предлагаем:

-

Гидравлические шланги и фитинги марки Sinopulse

-

Воздушные шланги и аксессуары марки Sinopulse

-

Индивидуальные шланги с вашим собственным логотипом и брендингом

Мы поставляем оборудование и услуги по обжиму воздушных шлангов низкого давления и гидравлических шлангов высокого давления диаметром от 1/4 дюйма до 2 дюймов.

При необходимости на собранные шланги можно нанести индивидуальные надписи или номера деталей.

Благодаря быстрому производству и срокам выполнения заказов мы способны удовлетворить ваши потребности — независимо от того, нужен ли вам всего один шланг или 10 000.

Чтобы помочь вам повысить безопасность эксплуатации, мы также предлагаем испытание под давлением готовых шлангов в диапазоне от 0 до 5000 фунтов на кв. дюйм.

В Sinopulse мы стремимся предоставлять высококачественные гидравлические шланги и экспертную техническую поддержку нашим клиентам. Если у вас есть какие-либо вопросы о гидравлических шлангах или вам нужна помощь в выборе подходящего для вашего применения, не стесняйтесь обращаться к нам.