A Hydraulikschlauch ist eine gängige Hydraulikkomponente, die hauptsächlich in der Industrie und im Maschinenbau eingesetzt wird. Im Hydrauliksystem ist der Schlauch hohem Druck und hohen Temperaturen ausgesetzt. Daher sind hochwertige Rohstoffe und sorgfältige Herstellungsverfahren erforderlich, um seine Sicherheit und Zuverlässigkeit zu gewährleisten. Im Folgenden werden die Rohstoffe näher erläutert. wie Schläuche hergestellt werden und wie der Produktionsprozess von Hydraulikschläuchen abläuft.

Rohstoffe zur Herstellung von Hydraulikschläuchen

-

Gummi:

Häufig verwendete Gummiarten sind Neoprenkautschuk (NBR), Butylkautschuk (BR), Naturkautschuk (NR) und Styrol-Butadien-Kautschuk (SBR).

-

Stahldraht:

Zu den häufig verwendeten Stahldrahtmaterialien gehören kohlenstoffreicher Stahldraht, kohlenstoffarmer Stahldraht, Edelstahldraht usw.

-

Textilien:

Zu den häufig verwendeten Textilien gehören Baumwollgarn, Nylon, Polyester usw.

-

Weitere Zusatzstoffe:

wie Vulkanisationsmittel, Antioxidantien, Konservierungsmittel, Mattierungsmittel usw.

Produktionsprozess der Herstellung von Hydraulikschläuchen - Wie Schläuche hergestellt werden

-

Gummimischung

Zunächst werden Gummi und andere Zusatzstoffe in bestimmten Anteilen zu einer Gummimischung vermischt.

-

Vorbereitung des Gummikerns

Der erste Schritt besteht in der Vorbereitung des Gummikerns, der innersten Schicht des Hydraulikschlauchs. Es wird durch Mischen von rohem Gummimaterial mit anderen Zusatzstoffen hergestellt, um die gewünschten Eigenschaften zu erzielen.

-

Vulkanisierung des Gummikerns:

Nach der Vorbereitung des Gummikerns wird dieser vulkanisiert, um seine Festigkeit und Haltbarkeit zu erhöhen.

-

Stahldraht verschmelzen

Bei der Herstellung eines mit Stahldraht verstärkten Schlauchs ist es notwendig, den Stahldraht um den Gummikörper zu wickeln. Um eine feste Verbindung zwischen Stahldraht und Gummi herzustellen, muss der Stahldraht vorbehandelt werden, beispielsweise durch Oberflächenbehandlung, Phosphatierung usw.

-

Extrusion von Gummischläuchen

Legen Sie die Verstärkungsschicht auf den inneren Gummischlauch und geben Sie sie in den Extruder, um ihn zu extrudieren, um den inneren Gummischlauch zu bilden.

-

Druckextrusion der Mittelschicht:

Eine mittlere Gummischicht wird über den Innenschlauch druckextrudiert, um dem Schlauch zusätzliche Festigkeit und Widerstandsfähigkeit zu verleihen.

-

Verstärkungsverbindungen

Zur Verstärkung wird eine Schicht aus Stahldraht oder Textil um das Rohr gewickelt.

-

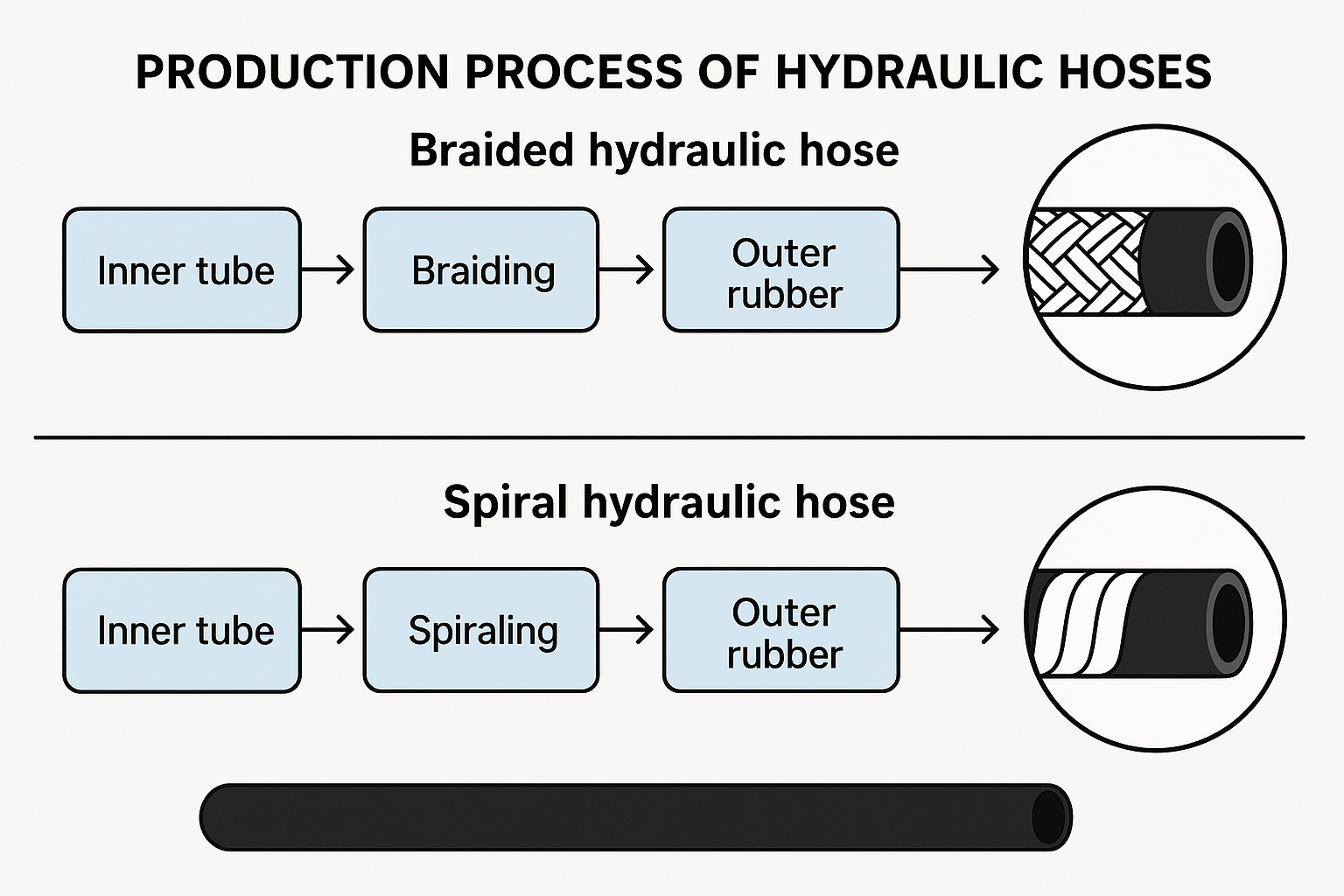

Geflochtene oder spiralförmige Verstärkung

Eine Schicht aus Stahldraht oder Textil wird um das Rohr geflochten oder gewickelt, um eine Zwischenverstärkung zu bilden

-

Äußere Gummischlauchextrusion

Geben Sie die Verstärkungsschicht und den inneren Gummischlauch in den Extruder und extrudieren Sie dann eine Schicht Gummimischung, um den äußeren Gummischlauch zu bilden.

-

Schlauchabdeckung und Layline

Die Außenschicht des Schlauchs kann je nach Bedarf unterschiedlich behandelt werden. Die gebräuchlichsten Methoden sind Stoffummantelung und Kunststoffummantelung.

-

Schlauchvulkanisation

Legen Sie den Schlauch zur Vulkanisation in den Vulkanisationsofen. Während des Vulkanisationsprozesses werden Hydraulikschläuche hohen Temperaturen und Drücken ausgesetzt, wodurch Schlauch, Geflecht und Mantel fest miteinander verbunden werden und eine einteilige Schlauchkonstruktion entsteht.

-

Dornkernentfernung:

Nach Abschluss des Vulkanisationsprozesses wird der Gummikern aus dem Innenrohr entfernt.

-

Entfernen von Plastikfolien oder Waschen mit Wasser:

Um eventuelle Rückstände zu entfernen, wird die Kunststofffolie entfernt oder der Schlauch mit Wasser gewaschen.

-

Qualitätskontrolle

Führen Sie die Qualitätsprüfung an hergestellten Hydraulikschläuchen durch, einschließlich Sichtprüfung, Maßhaltigkeitsprüfung, Druckberstprüfung, Biegeprüfung, Drucktorsionsprüfung und anderen Indikatoren, um sicherzustellen, dass sie den relevanten Normen und Anforderungen entsprechen.

-

Lagerung

Abschließend wird der fertige Hydraulikschlauch in einer geeigneten Umgebung gelagert, um seine Qualität und Integrität zu bewahren, bis er einsatzbereit ist.

Das Obige ist eine kurze Einführung in den Produktionsprozess und die Rohstoffe von Hydraulikschläuchen. Hydraulikschläuche werden häufig in verschiedenen mechanischen Geräten verwendet und ihre Qualität steht in direktem Zusammenhang mit der Leistung und Lebensdauer mechanischer Geräte. Daher müssen im Produktionsprozess relevante Normen und Spezifikationen strikt eingehalten werden, um die Qualität und Zuverlässigkeit von Hydraulikschläuchen sicherzustellen.

Hydraulikschlauchfertigung

Unser Werksservicecenter ist dafür ausgestattet, praktisch jeden Schlauchtyp, jede Menge und jede Länge, die Sie benötigen, herzustellen, zu schneiden, zusammenzubauen, zu crimpen, zu testen und zu kennzeichnen.

Wir bieten:

-

Hydraulikschläuche und Armaturen der Marke Sinopulse

-

Luftschläuche und Zubehör der Marke Sinopulse

-

Kundenspezifische Schläuche mit Ihrem eigenen Logo und Branding

Wir bieten Crimpgeräte und -dienste für Niederdruck-Luftschläuche und Hochdruck-Hydraulikschläuche mit Durchmessern von 1/4 Zoll bis 2 Zoll.

Bei Bedarf können Ihre konfektionierten Schläuche mit individuellen Beschriftungen oder Teilenummern versehen werden.

Dank schneller Produktions- und Durchlaufzeiten sind wir in der Lage, Ihre Anforderungen zu erfüllen – egal, ob Sie nur einen oder 10.000 Schläuche benötigen.

Um Ihnen zu helfen, die Betriebssicherheit zu erhöhen, bieten wir auch Druckprüfungen für vorgefertigte Schläuche im Bereich von 0 bis 5.000 PSI an.

Bei Sinopulse legen wir Wert auf hochwertige Hydraulikschläuche und kompetenten technischen Support. Bei Fragen zu Hydraulikschläuchen oder bei der Auswahl des passenden Schlauchs für Ihre Anwendung kontaktieren Sie uns gerne.